Grundkonzept des Bohrens

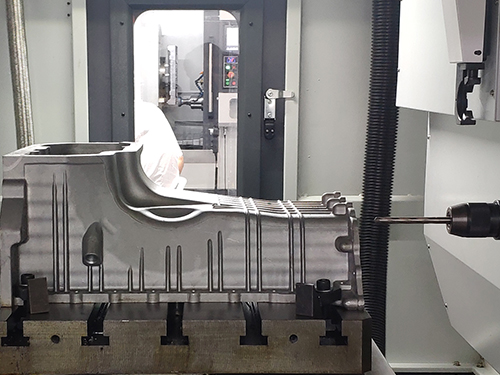

Unter Bohren versteht man im Normalfall eine Bearbeitungsmethode, bei der mit einem Bohrer Löcher in die Produktpräsentation gebohrt werden.Im Allgemeinen sollte der Bohrer beim Bohren eines Produkts auf einer Bohrmaschine zwei Bewegungen gleichzeitig ausführen:CNC-Bearbeitungsteil

① Die Hauptbewegung, also die Drehbewegung des Bohrers um die Achse (Schneidbewegung);

②Sekundärbewegung, also die lineare Bewegung des Bohrers entlang der Achse zum Werkstück hin (Vorschubbewegung).

Beim Bohren hinterlässt es aufgrund der Strukturfehler des Bohrers Spuren auf den bearbeiteten Teilen des Produkts und beeinträchtigt die Bearbeitungsqualität des Werkstücks.Die Bearbeitungsgenauigkeit liegt im Allgemeinen unter IT10 und die Oberflächenrauheit beträgt etwa Ra12,5 μm, was zur Kategorie der Grobbearbeitung gehört.

Bohrvorgang

Unterstreichen

Machen Sie sich vor dem Bohren zunächst mit den Zeichnungsanforderungen vertraut.Verwenden Sie entsprechend den Grundanforderungen des Bohrens Werkzeuge, um die Mittellinie der Lochposition zu zeichnen.Die Mittellinie muss klar und genau sein. Je dünner, desto besser.Verwenden Sie nach dem Zeichnen der Linie einen Messschieber oder ein Stahllineal.Nehmen Sie Messungen vor.bearbeitetes Teil

Karoquadrat oder Karokreis

Nachdem die Linie gezeichnet und die Inspektion bestanden wurde, sollte ein Inspektionsgitter oder Inspektionskreis mit der Mittellinie des Lochs als Symmetriezentrum als Inspektionslinie für die Probebohrung gezeichnet werden, damit die Bohrrichtung überprüft und korrigiert werden kann während des Bohrens.

Proofing

Nachdem Sie das entsprechende Kontrollquadrat oder den Kontrollkreis angezeichnet haben, sollten Sie das Auge sorgfältig prüfen.Machen Sie zuerst einen kleinen Punkt und messen Sie mehrmals in verschiedenen Richtungen der Mittellinie des Kreuzes, um zu sehen, ob der Stempel tatsächlich den Schnittpunkt der Mittellinie des Kreuzes trifft, und schlagen Sie dann den Stempel nach rechts, rund und groß, um es genau zu machen.Messer zentriert.

Spannen

Reinigen Sie den Maschinentisch, die Spannfläche und die Referenzfläche des Werkstücks mit einem Lappen und spannen Sie das Werkstück anschließend ein.Die Klemmung erfolgt je nach Bedarf flach und zuverlässig und ist jederzeit bequem abzufragen und zu messen.Es ist auf die Spannmethode des Werkstücks zu achten, um zu verhindern, dass sich das Werkstück durch das Spannen verformt.

Probeübung

Vor dem formellen Bohren ist eine Testbohrung erforderlich: Der Bohrer wird auf die Mitte des Lochs ausgerichtet, um eine flache Grube zu bohren. Anschließend wird visuell überprüft, ob die flache Grube richtig ausgerichtet ist. Außerdem ist eine kontinuierliche Korrektur erforderlich, um die flache Grube koaxial zu machen mit dem Inspektionskreis.Wenn der Verstoß gering ist, können Sie das Werkstück während der Fahrt dazu zwingen, sich in die entgegengesetzte Richtung des Verstoßes zu bewegen, um das schrittweise Korrekturlesen zu erreichen.

Bohren

Das maschinelle Bohren basiert im Allgemeinen auf einem manuellen Vorschubvorgang.Wenn die Azimutgenauigkeit der Testbohrung erforderlich ist, kann die Bohrung durchgeführt werden.Beim manuellen Vorschub darf die Vorschubkraft nicht zu einer Biegung des Bohrers führen und eine Schiefstellung der Lochachse verhindern.CNC-Drehteil

Eine genauere Bohrmethode

Das Schärfen des Bohrers ist der Anfang von allem

Wählen Sie vor dem Bohren den entsprechenden Bohrer zum Schärfen aus.Der geschärfte Bohrer behält den genauen Spitzenwinkel, Freiwinkel und Meißelkantenschrägungswinkel bei, die Länge der beiden Hauptschneidkanten ist flach und symmetrisch zur Mittellinie des Bohrers, und die beiden Hauptflankenflächen sind glatt, um dies zu gewährleisten erleichtern die Zentrierung und verringern die Rauheit der Lochwand. Auch die Meißelkante und die Hauptschneide sollten ordnungsgemäß geschliffen sein (am besten zuerst auf der Schleifmaschine grob schleifen und dann auf dem Ölstein fein schleifen).

Eine genaue Markierung ist die Basis

Wenn Sie zum präzisen Zeichnen einer Linie ein Höhenlineal verwenden, müssen Sie zunächst sicherstellen, dass die Norm korrekt ist.Achten Sie beim Anreißen darauf, dass der Winkel der Anreißnadel und der Anreißebene des Werkstücks einen Winkel von 40 bis 60 Grad (entlang der Anreißrichtung) bilden, damit die gezeichneten Linien klar und gleichmäßig sind.

Achten Sie auf die Auswahl der Bezugsebene für die Markierung. Die Bezugsebene muss genau bearbeitet werden und ihre Ebenheit und die Rechtwinkligkeit zur angrenzenden Oberfläche müssen gewährleistet sein.Nachdem die Querlinie der Lochposition gezeichnet wurde, stanzen Sie den Mittelpunkt auf der Querlinie mit dem Körner aus, um eine einfache Ausrichtung beim Bohren zu gewährleisten (erfordert einen kleinen Körnerpunkt und eine genaue Richtung).

Auf die richtige Klemmung kommt es an

Wenn die Genauigkeit bei Löchern mit einem Durchmesser von weniger als 6 mm nicht hoch ist, verwenden Sie im Allgemeinen eine Handzange, um das Werkstück zum Bohren festzuklemmen.Bei Löchern von 6 bis 10 mm kann, wenn das Werkstück regelmäßig und eben ist, eine Flachzange zum Halten des Werkstücks verwendet werden, das Werkstück sollte jedoch festgeklemmt werden. Die Oberfläche steht senkrecht zur Spindel der Bohrmaschine.Beim Bohren eines Lochs mit größerem Durchmesser muss die Flachzange mit einer Bolzenpressplatte fixiert werden;Bei größeren Werkstücken mit einem Lochdurchmesser von 10 mm oder mehr wird zum Bohren des Lochs die Pressplattenklemmmethode verwendet.

Genaue Suche ist der Schlüssel

Lassen Sie den Bohrer nach dem Einspannen des Werkstücks nicht überstürzt fallen und führen Sie zunächst die Ausrichtung durch.

Die Ausrichtung verfügt über eine statische Ausrichtung und eine dynamische Ausrichtung.Unter der sogenannten statischen Ausrichtung versteht man die Ausrichtung vor dem Start der Bohrmaschine, sodass die Mittellinie der Bohrmaschinenspindel und die Querlinie des Werkstücks fluchten.Diese Methode ist für Anfänger sicher und bequem und leichter zu verstehen. Da jedoch beispielsweise die Schwingung der Bohrmaschinenspindel und andere unsichere Faktoren nicht berücksichtigt werden, ist die Bohrgenauigkeit gering.Die dynamische Suche wird nach dem Start der Bohrmaschine durchgeführt.Bei der Ausrichtung werden einige Unsicherheitsfaktoren berücksichtigt und die Genauigkeit ist relativ hoch.

Eine sorgfältige Inspektion ist unerlässlich

Die Erkennung kann die Genauigkeit des Lochs genau und zeitnah ermitteln, sodass die erforderlichen Maßnahmen zum Ausgleich ergriffen werden können.

Für Löcher mit hoher Bohrpräzision verwenden wir in der Regel die Bearbeitungstechniken Bohren, Reiben und Reiben.Nachdem Sie im ersten Schritt ein kleines Loch gebohrt haben, ermitteln Sie mit einem Messschieber den Fehlerversatz von der Mitte des unteren Lochs zur Referenzebene und berechnen Sie nach der tatsächlichen Messung die Position des unteren Lochs und die ideale Mitte.Wenn der Fehler nicht größer als 0,10 mm ist, kann gerieben werden. Erhöhen Sie den Spitzenwinkel des Bohrers ordnungsgemäß, schwächen Sie den automatischen Zentriereffekt ab, drücken Sie das Werkstück ordnungsgemäß in die positive Richtung und vergrößern Sie zum Ausgleich schrittweise den Durchmesser der Bohrerspitze .Wenn der Fehler größer als 0,10 mm ist, können Sie verschiedene Rundfeilen verwenden, um die beiden Seitenwände des unteren Lochs zu trimmen. Der Trimmteil sollte mit dem glatten Übergang des unteren Lochs verbunden werden.

We are a reliable supplier and professional in CNC Machining service. If you need our assistance please contact me at info@anebon.com.

Anebon Metal Products Limited kann CNC-Bearbeitung, Druckguss und Blechbearbeitung anbieten. Bitte kontaktieren Sie uns.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Zeitpunkt der Veröffentlichung: 02.03.2021