ส่วนประกอบของเพลา เช่น เพลาข้อเหวี่ยง เพลาลูกเบี้ยว และปลอกสูบสำหรับเครื่องยนต์ จะใช้หัวจับในแต่ละกระบวนการของการประมวลผลในระหว่างการประมวลผล หัวจับมีหน้าที่ในการตั้งศูนย์กลาง การหนีบ และการขับเคลื่อนชิ้นงานตามความสามารถของหัวจับในการยึดชิ้นงานและรักษาจุดศูนย์กลาง มันถูกแบ่งออกเป็นหัวจับแบบแข็งและหัวจับแบบลอยบทความนี้จะกล่าวถึงหลักการเลือกและจุดบำรุงรักษาประจำวันของหัวจับทั้งสองนี้เป็นหลักชิ้นส่วนเครื่องจักรกลซีเอ็นซี 5aixs

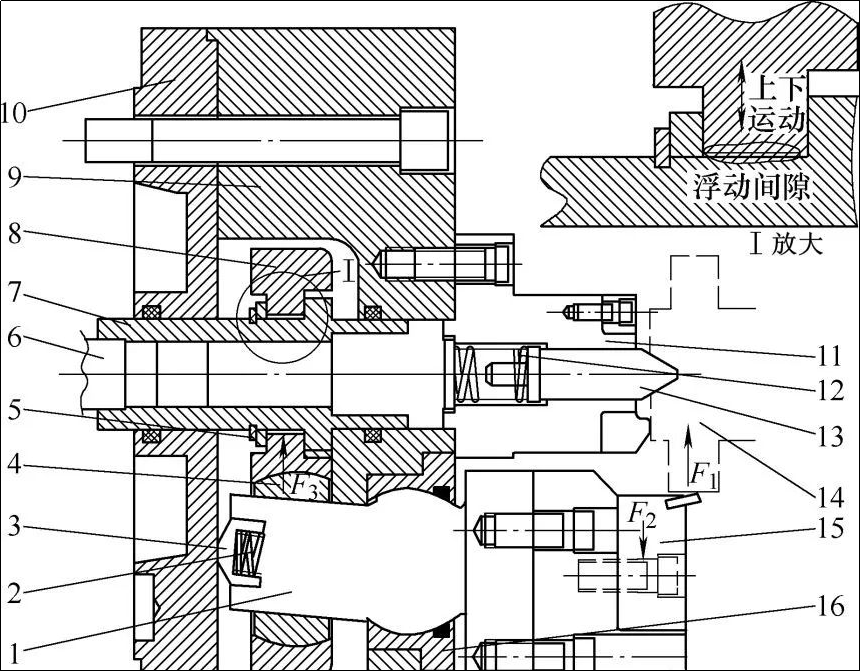

หัวจับแบบแข็งและหัวจับแบบลอยมีความแตกต่างกันมากในด้านโครงสร้างและวิธีการปรับแต่งยกตัวอย่างชุดหัวจับของแบรนด์ญี่ปุ่น รูปที่ 1 แสดงกระบวนการการทำงานของหัวจับลอย: ชิ้นงานอยู่ภายใต้การทำงานของบล็อกรองรับการกำหนดตำแหน่งและด้านบนดำเนินการวางตำแหน่งและการหนีบตามแนวแกนและแนวรัศมีจากนั้นกระบอกเชยจะขับเคลื่อนแกนยึดศูนย์เชยแผ่นปรับช่องว่างแผ่นรองรับแขนกรามข้อต่อทรงกลมและแขนกรามผ่านแกนยึดและในที่สุดก็ตระหนักถึงกรามเชยเพื่อยึด ชิ้นงาน-

เมื่อมีความเบี่ยงเบนอย่างมากของโคแอกเชียลระหว่างศูนย์กลางของขากรรไกรทั้งสามของหัวจับและศูนย์กลางของชิ้นงาน ขากรรไกรของหัวจับที่สัมผัสกับชิ้นงานก่อนจะถูกแรง F2 ซึ่งถูกส่งไปยังขากรรไกร แผ่นรองรับแขนผ่านแขนกรามและข้อต่อทรงกลมF3 ทำหน้าที่บนแผ่นรองรับแขนกรงเล็บสำหรับหัวจับแบบลอย จะมีช่องว่างระหว่างแกนดึงตรงกลางของหัวจับและแผ่นรองรับแขนก้ามปูภายใต้การกระทำของแรง F3 แผ่นรองรับแขนกรงเล็บจะใช้ช่องว่างลอย (แผ่นปรับช่องว่าง แกนดึงตรงกลางของหัวจับและแผ่นรองรับของแขนขากรรไกรรวมกันเป็นกลไกการลอยของหัวจับ) ซึ่งจะเคลื่อนที่ ไปในทิศทางของแรงจนขากรรไกรทั้งสามยึดชิ้นงานจนแน่น

รูปที่ 1 โครงสร้างหัวจับแบบลอยตัว

1. แขนก้ามปู 2. 12. สปริงสี่เหลี่ยม 3. ฝาครอบด้านบนทรงกลม 4. ข้อต่อทรงกลม

5. แผ่นปรับระยะห่าง 6. แกนดึงกระบอกสูบ 7. แกนดึงกลางเชย

8.แผ่นรองรับแขนก้ามปู 9.ตัวหัวจับ 10.ฝาปิดท้ายหัวจับ

11. บล็อกรองรับการวางตำแหน่ง 13. ด้านบน 14. ชิ้นงานที่จะประมวลผล

15. ขากรรไกรเชย 16. ส่วนรองรับลูก

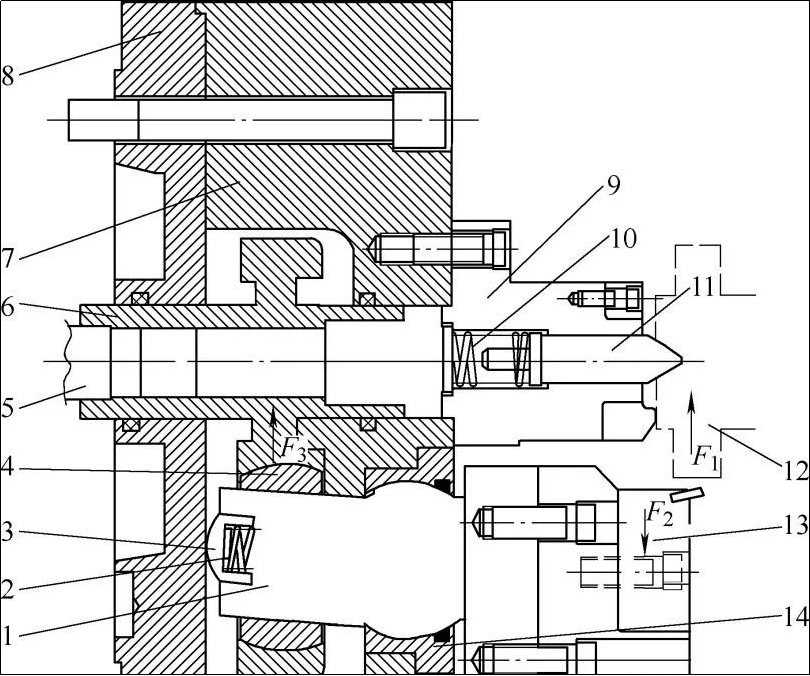

รูปที่ 2 แสดงกระบวนการการทำงานของหัวจับแบบแข็ง: ภายใต้การทำงานของบล็อกรองรับตำแหน่งและด้านบน ชิ้นงานจะถูกวางตำแหน่งและยึดตามแกนและแนวรัศมี จากนั้นกระบอกน้ำมันของหัวจับจะขับเคลื่อนแกนดึงกลาง ข้อต่อทรงกลม และขากรรไกรของ หัวจับผ่านแกนดึงแขนขยับ และสุดท้ายขากรรไกรของหัวจับยึดชิ้นงานเนื่องจากแกนดึงตรงกลางของหัวจับเชื่อมต่ออย่างแน่นหนากับข้อต่อทรงกลมและแขนขากรรไกร หลังจากจับยึดขากรรไกรของหัวจับ (สามขากรรไกร) แล้ว จุดศูนย์กลางการจับยึดจะถูกสร้างขึ้นศูนย์จับยึดที่เกิดขึ้นจากด้านบนไม่ทับซ้อนกัน และชิ้นงานจะมีความผิดปกติของการจับยึดอย่างเห็นได้ชัดหลังจากที่จับยึดหัวจับแล้วก่อนที่จะใช้หัวจับ จำเป็นต้องปรับการเหลื่อมกันระหว่างศูนย์กลางของหัวจับกับศูนย์กลางของศูนย์กลาง เพื่อให้แน่ใจว่าหัวจับจะไม่ปรากฏเสมือนเสมือนหลังจากการจับยึดสภาพคับ.

รูปที่ 2 โครงสร้างหัวจับแบบแข็ง

1. แขนก้ามปู

2. 10. สปริงทรงสี่เหลี่ยม

3. ฝาครอบด้านบนทรงกลม

4. ข้อต่อทรงกลม

5. ก้านผูกกระบอกสูบ

6. แกนกลางเชย

7. ตัวเชย

8.ฝาครอบท้ายโช้ค

9. บล็อกรองรับการวางตำแหน่ง

10. ด้านบน

11. ชิ้นงานที่จะแปรรูป

12. ขากรรไกรเชย

13. รองรับทรงกลม

จากการวิเคราะห์กลไกของหัวจับในรูปที่ 1 และรูปที่ 2 พบว่าหัวจับแบบลอยตัวและหัวจับแบบแข็งมีความแตกต่างกันดังต่อไปนี้

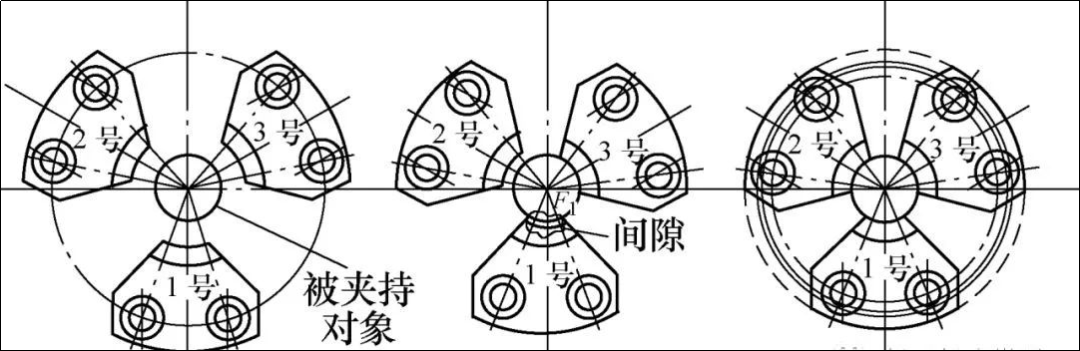

หัวจับลอย: ดังแสดงในรูปที่ 3 ในกระบวนการจับยึดชิ้นงาน เนื่องจากความสูงที่แตกต่างกันของพื้นผิวช่องว่างของชิ้นงานหรือความทนทานต่อความกลมขนาดใหญ่ของช่องว่าง ปากเบอร์ 3 จะสัมผัสกับพื้นผิวชิ้นงานและ ขากรรไกรหมายเลข 1 และหมายเลข 2 จะปรากฏขึ้นหากยังไม่ได้สัมผัสชิ้นงาน ในเวลานี้ กลไกการลอยของหัวจับแบบลอยจะทำงานโดยใช้พื้นผิวของชิ้นงานเป็นตัวรองรับในการลอยกรามหมายเลข 3ตราบใดที่ปริมาณลอยตัวเพียงพอ ปากคีบหมายเลข 1 และหมายเลข 2 จะถูกจับยึดในที่สุดชิ้นงานมีผลเพียงเล็กน้อยต่อศูนย์กลางของชิ้นงาน

รูปที่ 3 กระบวนการจับยึดของปากจับแบบลอยตัว

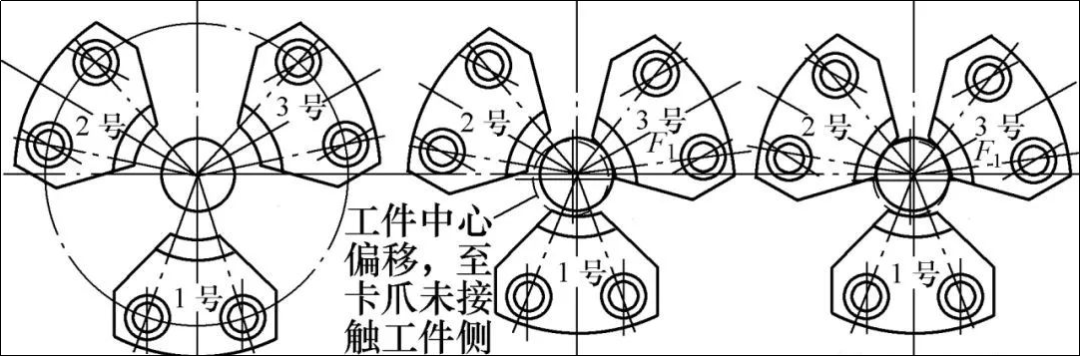

หัวจับแบบแข็ง: ดังแสดงในรูปที่ 4 ในระหว่างกระบวนการจับยึด หากปรับจุดศูนย์กลางระหว่างหัวจับและชิ้นงานไม่ถูกต้อง ขากรรไกรหมายเลข 3 จะสัมผัสกับชิ้นงาน และขากรรไกรหมายเลข 1 และหมายเลข 2 จะไม่ สัมผัสกับชิ้นงานจากนั้นแรงจับยึดหัวจับ F1 จะกระทำต่อชิ้นงานหากแรงมีขนาดใหญ่เพียงพอ ชิ้นงานจะถูกชดเชยจากจุดศูนย์กลางที่กำหนดไว้ บังคับให้ชิ้นงานเคลื่อนที่ไปที่ศูนย์กลางของหัวจับเมื่อแรงจับยึดของหัวจับมีน้อย ในบางกรณีจะเกิดขึ้นเมื่อขากรรไกรไม่สามารถสัมผัสกับชิ้นงานได้เต็มที่ จะเกิดการสั่นสะเทือนระหว่างการตัดเฉือนขั้วต่อการกัดซีเอ็นซี

รูปที่ 4 กระบวนการจับยึดของขากรรไกรหัวจับแบบแข็ง

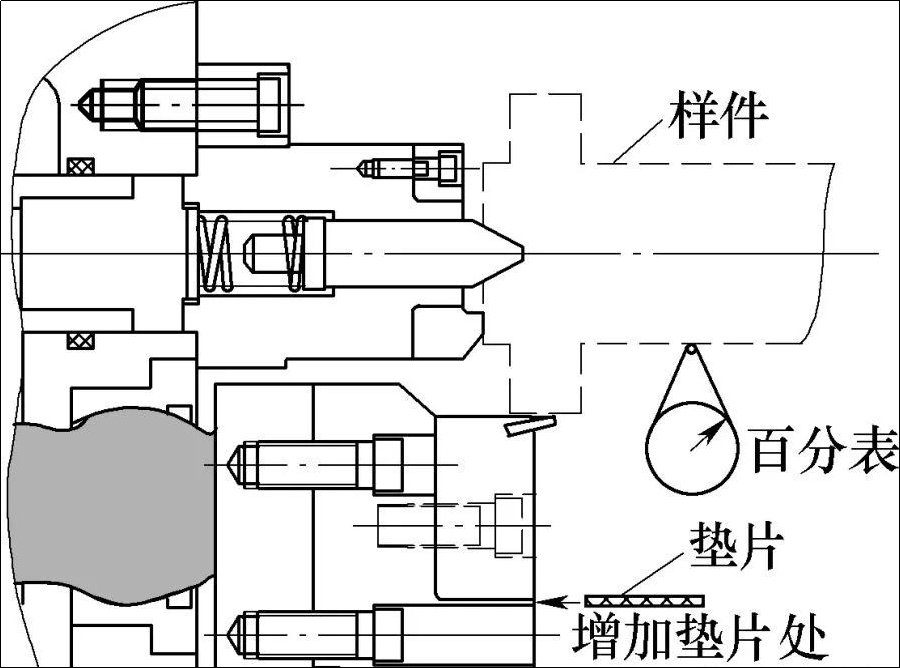

ข้อกำหนดในการปรับก่อนใช้หัวจับ: หัวจับแบบแข็งจะสร้างศูนย์กลางการจับยึดของหัวจับเองหลังจากการจับยึดเมื่อใช้หัวจับแบบแข็ง จำเป็นต้องปรับศูนย์กลางการจับยึดของหัวจับให้ตรงกับจุดจับยึดและตำแหน่งศูนย์กลางของชิ้นงาน ดังแสดงในรูปที่ 5ชิ้นส่วนอลูมิเนียมกลึง CNC

รูปที่ 5 การปรับตั้งศูนย์หัวจับแบบแข็ง

จากการวิเคราะห์โครงสร้างข้างต้น แนะนำให้ปฏิบัติตามหลักการต่อไปนี้ในการปรับและบำรุงรักษาหัวจับ: มีการแทนที่การหล่อลื่นและจาระบีของชิ้นส่วนที่เคลื่อนที่ได้ภายในหัวจับเป็นประจำการเคลื่อนไหวระหว่างชิ้นส่วนที่เคลื่อนไหวภายในหัวจับนั้นเป็นแรงเสียดทานแบบเลื่อนจำเป็นต้องเติมและเปลี่ยนน้ำมันหล่อลื่น/จาระบีเกรดที่ระบุเป็นประจำตามข้อกำหนดในการบำรุงรักษาของหัวจับเมื่อเติมจาระบี จำเป็นต้องบีบจาระบีทั้งหมดที่ใช้ในช่วงก่อนหน้าออก จากนั้นจึงปิดกั้นช่องจ่ายน้ำมันหลังจากหนีบหัวจับเพื่อป้องกันช่องภายในของหัวจับไม่ให้ถูกรั้งไว้

การตรวจสอบและการปรับศูนย์กลางการจับยึดของหัวจับแบบแข็งและศูนย์กลางของชิ้นงานเป็นประจำ: หัวจับแบบแข็งจำเป็นต้องวัดเป็นระยะว่าศูนย์กลางของหัวจับและศูนย์กลางของแกนหมุนของชิ้นงานมีความสอดคล้องกันหรือไม่วัดความ Runout ของแผ่นดิสก์หากเกินช่วงที่ต้องการ ให้เพิ่มตัวเว้นระยะอย่างเหมาะสมที่ขากรรไกรหนึ่งหรือสองอันที่สอดคล้องกับจุดสูงสุด และทำซ้ำขั้นตอนข้างต้นจนกว่าจะตรงตามข้อกำหนด

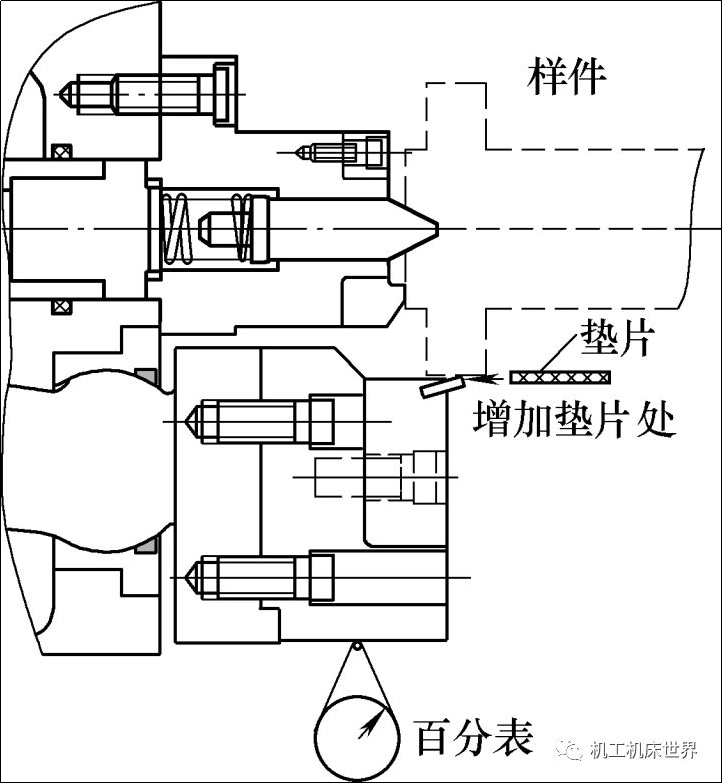

การตรวจสอบปริมาณลอยตัวของหัวจับลอยเป็นระยะ (ดูรูปที่ 6)ในการบำรุงรักษาหัวจับรายวัน จำเป็นต้องวัดปริมาณลอยตัวและความแม่นยำในการลอยตัวของหัวจับลอยอย่างสม่ำเสมอ และให้คำแนะนำสำหรับการบำรุงรักษาภายในของหัวจับในระยะต่อมาวิธีการวัดความแม่นยำแบบลอยตัว: หลังจากที่หัวจับยึดตัวอย่างแล้ว ให้วางหัวจับที่จะวัดหมุนกรงเล็บไปยังตำแหน่งการวัดที่สะดวก วัดตัวบ่งชี้หน้าปัด (ต้องติดฐานมิเตอร์แม่เหล็กเข้ากับเพลาที่กำลังเคลื่อนที่) และทำเครื่องหมายจุดวัดเป็นตำแหน่งจุดศูนย์จากนั้นควบคุมแกนเซอร์โวเพื่อย้ายตัวบ่งชี้การหมุน เปิดหัวจับ วางปะเก็นที่มีความหนา Amm ระหว่างขากรรไกรที่จะวัดและตัวอย่าง ยึดตัวอย่างบนหัวจับ ย้ายตัวบ่งชี้การหมุนไปที่ตำแหน่งจุดศูนย์ และยืนยันว่าข้อมูลที่กดโดยตัวบ่งชี้หน้าปัดเป็นเรื่องเกี่ยวกับแอมม์หรือไม่หากเป็นเช่นนั้นแสดงว่ามีความแม่นยำในการลอยตัวที่ดีหากข้อมูลแตกต่างกันมาก แสดงว่ามีปัญหากับกลไกการลอยตัวของหัวจับการวัดกรามอื่นๆจะเหมือนกับด้านบน

รูปที่ 6 การตรวจสอบปริมาณลอยตัวของหัวจับลอย

การเปลี่ยนชิ้นส่วนเป็นประจำ เช่น ซีล ปะเก็น และสปริงภายในหัวจับ: สปริงสี่เหลี่ยม ตัวหัวจับ ฝาครอบส่วนท้ายของหัวจับ สปริงและซีลสี่เหลี่ยม และสปริงในตัวรองรับทรงกลม จำเป็นต้องดำเนินการตามความถี่ในการใช้งานและการทดสอบข้างต้น ผลลัพธ์.เปลี่ยนเป็นประจำ มิฉะนั้นอาจได้รับความเสียหายเนื่องจากความล้า ส่งผลให้มีปริมาณลอยตัวและหลุดออกจากตัวจับยึดอย่างแข็งขัน

จากการวิเคราะห์จุดสำคัญของการปรับโครงสร้างและการบำรุงรักษาหัวจับข้างต้น ให้คำนึงถึงหลักการต่อไปนี้ในการเลือกหัวจับ: หากส่วนที่จับยึดหัวจับของชิ้นส่วนที่ผ่านการประมวลผลเป็นพื้นผิวเปล่า ควรเลือกใช้หัวจับแบบลอย และความแข็ง มีการใช้หัวจับในชิ้นงานพื้นผิวการจับยึดหัวจับของชิ้นส่วนที่กลึงคือพื้นผิวหลังจากการกัดหยาบ การเก็บผิวกึ่งละเอียด/การเก็บผิวละเอียดหลังจากปฏิบัติตามกฎพื้นฐานข้างต้นแล้ว จำเป็นต้องทำการเลือกที่แม่นยำตามสภาพการทำงานที่แตกต่างกัน

การเลือกหัวจับแบบแข็ง: 1. สภาวะการตัดเฉือนต้องใช้การตัดจำนวนมากและแรงตัดที่สูงหลังจากถูกจับยึดโดยชิ้นงานที่จะประมวลผลและรองรับโดยเฟรมตรงกลางแล้ว จำเป็นต้องมีความแข็งแกร่งของชิ้นงานที่แข็งแกร่งและแรงผลักดันในการหมุนชิ้นงานขนาดใหญ่②เมื่อไม่มีกลไกตั้งศูนย์กลางแบบครั้งเดียวเช่นด้านบน และจำเป็นต้องมีการออกแบบการวางศูนย์กลางของหัวจับ

การเลือกหัวจับแบบลอยตัว: ①ข้อกำหนดสูงสำหรับการตั้งศูนย์กลางของสปินเดิลของชิ้นงานหลังจากจับยึดหัวจับแล้ว การลอยตัวของมันเองจะไม่รบกวนจุดศูนย์กลางหลักของสปินเดิลของชิ้นงาน2. ปริมาณการตัดไม่มาก และจำเป็นต้องขับเคลื่อนแกนหมุนของชิ้นงานเพื่อหมุนและเพิ่มความแข็งแกร่งของชิ้นงานเท่านั้น

ข้อมูลข้างต้นจะอธิบายความแตกต่างทางโครงสร้าง การบำรุงรักษา และข้อกำหนดในการเลือกหัวจับแบบลอยและแบบแข็ง ซึ่งมีประโยชน์สำหรับการใช้งานและการบำรุงรักษาหัวจับหากคุณต้องการความเข้าใจที่ลึกซึ้งยิ่งขึ้นและการใช้งานที่ยืดหยุ่น คุณต้องสรุปประสบการณ์ในการใช้งานและการบำรุงรักษานอกสถานที่อย่างต่อเนื่อง

Anebon Metal Products Limited สามารถให้บริการ CNC Machining、Die Casting、Sheet Metal Fabrication ได้ โปรดติดต่อเรา

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

เวลาโพสต์: 31 มี.ค. 2022