Die Leistungsklassen der für Stahlkonstruktionsverbindungen verwendeten Schrauben sind 3,6, 4,6, 4,8, 5,6, 6,8, 8,8, 9,8, 10,9, 12,9 usw.Schrauben der Güteklasse 8,8 und höher bestehen aus legiertem Stahl mit niedrigem Kohlenstoffgehalt oder Stahl mit mittlerem Kohlenstoffgehalt und sind wärmebehandelt (vergütet). Sie werden im Allgemeinen als hochfeste Schrauben bezeichnet, der Rest wird im Allgemeinen als gewöhnliche Schrauben bezeichnet.Hochpräzises Gewinde ist der Schlüssel zur Herstellunghochwertige CNC-Bearbeitungsteile.

Das Güteklassenschild für Schrauben besteht aus zwei Teilen, die jeweils den Nennwert der Zugfestigkeit und das Knickverhältnis des Schraubenmaterials darstellen.Wie zum Beispiel:

Für Schrauben der Leistungsklasse 4.6 bedeutet dies:

Die Nennzugfestigkeit des Schraubenmaterials beträgt bis zu 400 MPa;

Das Festigkeitsverhältnis des Schraubenmaterials beträgt 0,6;

Die Nennstreckgrenze des Schraubenmaterials beträgt 400×0,6=240MPa.

Hochfeste Bolzen der Leistungsklasse 10.9, deren Material nach der Wärmebehandlung Folgendes erreichen kann:

Die Nennzugfestigkeit des Schraubenmaterials erreicht 1000 MPa;

Das Festigkeitsverhältnis des Schraubenmaterials beträgt 0,9;

Die Nennstreckgrenze des Schraubenmaterials beträgt 1000×0,9=900MPa.

Die Bedeutung der Schraubenleistungsklasse ist ein internationaler Standard.Schrauben gleicher Leistungsklasse haben unabhängig vom Unterschied zwischen Material und Herkunft die gleiche Leistung, und bei der Konstruktion kann nur die Leistungsklasse ausgewählt werden.

Die Festigkeitsklassen 8,8 und 10,9 beziehen sich auf die Schubspannungsfestigkeitsklassen der Schrauben von 8,8 GPa und 10,9 GPa

8.8 Nennzugfestigkeit 800 N/MM2, Nennstreckgrenze 640 N/MM2

Im Allgemeinen gilt: „x.„Y“ wird verwendet, um die Festigkeit der Schraube anzugeben, X*100= die Zugfestigkeit der Schraube, Stärke =Y/10)

Bei 4,8 beträgt die Zugfestigkeit des Bolzens: 400 MPa;Die Streckgrenze beträgt 400*8/10=320MPa.

Außerdem: Edelstahlschrauben werden üblicherweise mit A4-70, A2-70 gekennzeichnet, was eine andere Interpretation bedeutet.

Um die zu messen

Heutzutage gibt es auf der Welt zwei Haupttypen von Längenmesseinheiten, einen für das metrische System, die Maßeinheit ist Meter (m), Zentimeter (cm), Millimeter (mm) usw., in Europa, China und Japan sowie im übrigen Südosten Asien wird häufiger verwendet, ein anderer ist Englisch, die Maßeinheit besteht hauptsächlich aus Zoll (Zoll), was der Altstadt „in unserem Land“ entspricht und in den Vereinigten Staaten, Großbritannien und anderen europäischen und amerikanischen Ländern weit verbreitet ist.

Metrisches Maß: (Basis 10) 1 m = 100 cm = 1000 mm

Imperiales System: (Basis 8) 1 Zoll =8 Minuten 1 Zoll =25,4 mm 3/8 x 25,4 =9,52

Die Produkte unter 1/4 verwenden die Bezeichnungsnummer, um ihre Adressgröße darzustellen, wie zum Beispiel: 4#, 5#, 6#, 7#, 8#, 10#, 12#

Das Schraubengewinde

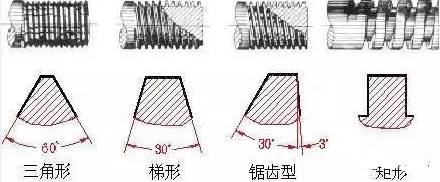

Ein Faden ist eine Form mit gleichmäßigen Spirallinien auf dem Abschnitt der Außen- oder Innenfläche eines Festkörpers.Nach seinen strukturellen Eigenschaften und Verwendungszwecken kann man es in drei Kategorien einteilen:

Gemeinsames Gewinde: dreieckige Zahnform, zum Verbinden oder Befestigen von Teilen.Gewöhnliche Gewinde werden je nach Steigung in zwei Arten von Grobgewinde und Feingewinde unterteilt, und Feingewinde weisen eine höhere Verbindungsfestigkeit auf.

Übertragungsfaden: Zahnform Trapez, Rechteck, Säge und Dreieck usw.

Dichtungsgewinde: Wird für Dichtungsverbindungen verwendet, hauptsächlich Rohrgewinde, Kegelgewinde und Kegelrohrgewinde.

Einteilung nach Form:

Gewindepassungsgrad

Hochpräzise Gewinde sind ein wesentlicher Bestandteil der Herstellunghochwertige CNC-Bearbeitungsteile.

Die Passung ist das Maß an Spiel oder Spannung zwischen den Schraubengewinden, und der Passungsgrad ist die spezifizierte Kombination von Abweichungen und Toleranzen, die auf das Innen- und Außengewinde wirken.

1. Für einheitliche Zollgewinde gibt es drei Klassen für Außengewinde: 1A, 2A und 3A und drei Klassen für Innengewinde: 1B, 2B und 3B, alle mit Spaltpassung.Je höher die Rangzahl, desto enger ist die Passform.In Zollgewinden wird die Abweichung nur für die Klassen 1A und 2A angegeben, die Abweichung für die Klasse 3A beträgt Null und die Abweichung der Sorte für die Klassen 1A und 2A ist gleich.Je größer die Anzahl der Abstufungen, desto geringer ist die Toleranz.

Klasse 1A und 1B, Güteklassen mit sehr geringer Toleranz, geeignet für Toleranzpassung von Innen- und Außengewinden.

Die Klassen 2A und 2B sind die am häufigsten für die britische Serie mechanischer Verbindungselemente vorgeschriebenen Gewindetoleranzklassen.

Klasse 3A und 3B, Schrauben für engsten Sitz, geeignet für Verbindungselemente mit engen Toleranzen, für sicherheitskritisches Design.

Für Außengewinde haben die Klassen 1A und 2A eine Passungstoleranz, die Klasse 3A nicht.Die Toleranz der Klasse 1A ist 50 % größer als die Toleranz der Klasse 2A, 75 % größer als die Toleranz der Klasse 3A, bei Innengewinden ist die Toleranz der Klasse 2B 30 % größer als die Toleranz der Klasse 2A.Klasse 1B ist 50 % größer als Klasse 2B und 75 % größer als Klasse 3B.

2. Metrisches Gewinde, das Außengewinde hat drei Gewindeklassen: 4h, 6h und 6g, das Innengewinde hat drei Gewindeklassen: 5H, 6H, 7H.(Die Präzisionsgrade des täglichen Gewindes sind I, II, III und normalerweise II.) Bei metrischem Gewinde ist die Grundabweichung von H und h Null.Die Grundabweichung von G ist positiv und die Grundabweichung von E, F und G ist negativ.

H ist die übliche Toleranzzonenposition von Innengewinden, die im Allgemeinen nicht als Oberflächenbeschichtung oder mit einer sehr dünnen Phosphatierungsschicht verwendet werden.Die Grundabweichung der G-Position wird für besondere Anlässe, z. B. eine dickere Beschichtung, im Allgemeinen selten verwendet.

g wird üblicherweise zum Plattieren einer 6-9 um dünnen Beschichtung verwendet. Wenn die Produktzeichnungsanforderungen 6h-Schrauben sind, übernimmt das Schraubengewinde vor dem Plattieren ein 6g-Toleranzband.

Die beste Kombination aus Gewindepassung H/g, H/h oder G/h, für Schrauben, Muttern und andere raffinierte Befestigungsgewinde, die standardmäßig empfohlene 6H/6g-Passung.

3. Gewindemarkierung

Die wichtigsten geometrischen Parameter von selbstschneidenden und selbstbohrenden Gewinden

1. Großer Durchmesser/Außendurchmesser (d1): der Durchmesser eines imaginären Zylinders mit überlappenden Gewindekronen.Der Gewindedurchmesser stellt grundsätzlich den Nenndurchmesser der Gewindegröße dar.

2. Fußweg-/Bodendurchmesser (d2): der Durchmesser eines imaginären Zylinders, wo die Unterseite des Fadens überlappt.

3. Zahnabstand (p): bezieht sich auf den axialen Abstand zwischen zwei entsprechenden Punkten benachbarter Zähne auf der Mittellinie.Im imperialen System wird der Abstand zwischen den Zähnen durch die Anzahl der Zähne pro Zoll (25,4 mm) angegeben.

Im Folgenden sind die allgemeinen Spezifikationen für den Zahnabstand (metrisch) und die Anzahl der Zähne (Zoll) aufgeführt.

1) Metrisches Selbstschneiden:

Spezifikationen: ST 1.5, S T1.9, S T2.2, S T2.6, S T2.9, S T3.3, S T3.5, S T3.9, S T4.2, S T4.8, S T5,5, S T6,3, S T8,0, S T9,5

Zahnabstand: 0,5, 0,6, 0,8, 0,9, 1,1, 1,3, 1,3, 1,3, 1,4, 1,6, 1,8, 1,8, 2,1, 2,1

2) Britische selbstschneidende Zähne:

Spezifikationen: 4#, 5#, 6#, 7#, 8#, 10#, 12#, 14#

Anzahl der Zähne: AB-Zähne 24, 20, 20, 19, 18, 16, 14, 14

Zahn A 24, 20, 18, 16, 15, 12, 11, 10

Zeitpunkt der Veröffentlichung: 08.10.2022