1 થ્રેડ કટીંગ

સામાન્ય રીતે, તે ફોર્મિંગ ટૂલ અથવા ગ્રાઇન્ડિંગ ટૂલ વડે વર્કપીસ પર દોરાને મશિન કરવાની પદ્ધતિનો સંદર્ભ આપે છે, જેમાં મુખ્યત્વે ટર્નિંગ, મિલિંગ, ટેપિંગ અને થ્રેડિંગ ગ્રાઇન્ડિંગ, ગ્રાઇન્ડિંગ અને વાવંટોળ કટીંગ વગેરેનો સમાવેશ થાય છે. મશીન ટૂલ એ સુનિશ્ચિત કરે છે કે ટર્નિંગ ટૂલ, મિલિંગ કટર અથવા ગ્રાઇન્ડિંગ વ્હીલ વર્કપીસના દરેક પરિભ્રમણ વખતે વર્કપીસની અક્ષીય દિશા સાથે ચોક્કસ અને સમાનરૂપે લીડને ખસેડે છે.જ્યારે ટેપિંગ અથવા થ્રેડિંગ કરવામાં આવે છે, ત્યારે ટૂલ (ટેપ અથવા ડાઇ) વર્કપીસની તુલનામાં ફરે છે, અને પ્રથમ રચાયેલ થ્રેડ ગ્રુવ ટૂલ (અથવા વર્કપીસ) ને અક્ષીય રીતે ખસેડવા માટે માર્ગદર્શન આપે છે.

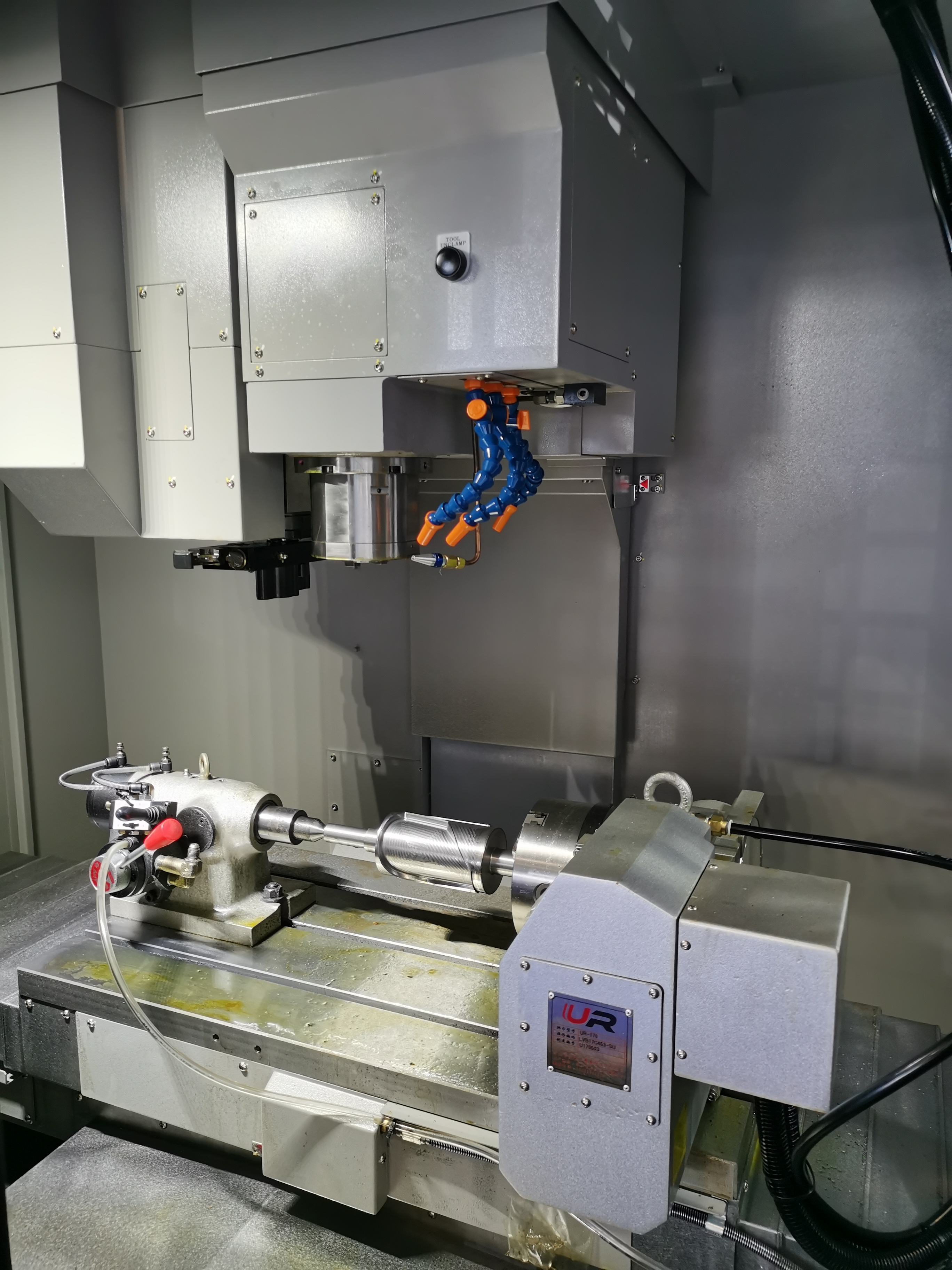

2 થ્રેડ ટર્નિંગ

ફોર્મિંગ ટર્નિંગ ટૂલ અથવા થ્રેડ કાર્ડિંગ ટૂલનો ઉપયોગ લેથ પર થ્રેડ ફેરવવા માટે કરી શકાય છે (થ્રેડ પ્રોસેસિંગ ટૂલ જુઓ).ફોર્મિંગ ટર્નિંગ ટૂલ સાથે થ્રેડ ટર્નિંગ એ તેની સરળ રચનાને કારણે થ્રેડ વર્કપીસના સિંગલ પીસ અને નાના બેચના ઉત્પાદન માટે એક સામાન્ય પદ્ધતિ છે;થ્રેડ કોમ્બિંગ ટૂલ સાથે ટર્નિંગ થ્રેડ ઉચ્ચ ઉત્પાદન કાર્યક્ષમતા ધરાવે છે, પરંતુ તેનું માળખું જટિલ છે, તેથી તે માત્ર મધ્યમ અને મોટા બેચના ઉત્પાદનમાં નાના દાંત સાથે ટૂંકા થ્રેડ વર્કપીસને ફેરવવા માટે યોગ્ય છે.સામાન્ય લેથ સાથે ટ્રેપેઝોઇડલ થ્રેડને ફેરવવાની પિચ ચોકસાઈ માત્ર 8-9 સ્તર સુધી પહોંચી શકે છે (jb2886-81, નીચે સમાન);વિશિષ્ટ થ્રેડ લેથ પર થ્રેડ મશીનિંગ કરતી વખતે ઉત્પાદકતા અથવા ચોકસાઈ નોંધપાત્ર રીતે સુધારી શકાય છે.

3 થ્રેડ મિલિંગ

થ્રેડ મિલિંગ મશીન પર, ડિસ્ક મિલિંગ કટર અથવા કોમ્બ મિલિંગ કટરનો ઉપયોગ મિલિંગ માટે થાય છે.ડિસ્ક મિલિંગ કટરનો ઉપયોગ મુખ્યત્વે સ્ક્રુ રોડ, કૃમિ અને અન્ય વર્કપીસના ટ્રેપેઝોઇડ બાહ્ય થ્રેડને મિલિંગ કરવા માટે થાય છે.કોમ્બ મિલિંગ કટરનો ઉપયોગ આંતરિક અને બાહ્ય સામાન્ય થ્રેડ અને ટેપર થ્રેડને પીસવા માટે થાય છે.કારણ કે તેના કાર્યકારી ભાગની લંબાઈ મલ્ટી એજ મિલિંગ કટર દ્વારા પ્રક્રિયા કરવા માટે થ્રેડની લંબાઈ કરતા વધુ લાંબી છે, તેથી વર્કપીસને માત્ર 1.25-1.5 રિવોલ્યુશન ફેરવીને ઉચ્ચ ઉત્પાદકતા સાથે પ્રક્રિયા કરી શકાય છે.થ્રેડ મિલિંગની પિચ ચોકસાઈ 8-9 ગ્રેડ સુધી પહોંચી શકે છે, અને સપાટીની ખરબચડી r5-0.63 μM છે. આ પદ્ધતિ સામાન્ય ચોકસાઇવાળા થ્રેડ વર્કપીસ અથવા ગ્રાઇન્ડીંગ પહેલાં રફ મશીનિંગના મોટા પ્રમાણમાં ઉત્પાદન માટે યોગ્ય છે.

4 થ્રેડ ગ્રાઇન્ડીંગ

તેનો ઉપયોગ મુખ્યત્વે થ્રેડ ગ્રાઇન્ડર પર સખત વર્કપીસના ચોકસાઇ થ્રેડ પર પ્રક્રિયા કરવા માટે થાય છે.ગ્રાઇન્ડીંગ વ્હીલના વિવિધ ક્રોસ-સેક્શન આકાર અનુસાર, તેને બે પ્રકારના વિભાજિત કરી શકાય છે: સિંગલ લાઇન ગ્રાઇન્ડીંગ વ્હીલ અને મલ્ટી લાઇન ગ્રાઇન્ડીંગ વ્હીલ.સિંગલ લાઇન ગ્રાઇન્ડિંગ વ્હીલની પિચ ચોકસાઈ 5-6 ગ્રેડ છે, અને સપાટીની ખરબચડી r1.25-0.08 μm છે, તેથી ગ્રાઇન્ડિંગ વ્હીલને સમાપ્ત કરવું અનુકૂળ છે.આ પદ્ધતિ ચોકસાઇ સ્ક્રૂ, થ્રેડ ગેજ, કૃમિ, થ્રેડ વર્કપીસની નાની બેચ અને ચોકસાઇ હોબને ગ્રાઇન્ડ કરવા માટે યોગ્ય છે.બે પ્રકારની ગ્રાઇન્ડીંગ પદ્ધતિઓ છે: રેખાંશ ગ્રાઇન્ડીંગ અને ગ્રાઇન્ડીંગમાં કાપો.રેખાંશ ગ્રાઇન્ડીંગ પદ્ધતિ સાથે ગ્રાઇન્ડીંગ વ્હીલની પહોળાઇ ગ્રાઇન્ડીંગ થ્રેડની લંબાઈ કરતા ઓછી હોય છે, અને ગ્રાઇન્ડીંગ વ્હીલ એક અથવા ઘણી વખત રેખાંશમાં ફરે પછી દોરાને અંતિમ કદમાં ગ્રાઇન્ડ કરી શકાય છે.ગ્રાઇન્ડીંગ પદ્ધતિમાં કટના ગ્રાઇન્ડીંગ વ્હીલની પહોળાઈ ગ્રાઇન્ડીંગ થ્રેડની લંબાઈ કરતા મોટી હોય છે.ગ્રાઇન્ડીંગ વ્હીલ વર્કપીસની સપાટી પર રેડિયલી રીતે કાપે છે અને વર્કપીસને લગભગ 1.25 રિવોલ્યુશન ફેરવ્યા પછી ગ્રાઇન્ડ કરી શકાય છે.ઉત્પાદકતા વધારે છે, પરંતુ ચોકસાઇ થોડી ઓછી છે, અને ગ્રાઇન્ડીંગ વ્હીલની ડ્રેસિંગ વધુ જટિલ છે.કટ ઇન ગ્રાઇન્ડીંગ પદ્ધતિ મોટા જથ્થામાં નળને પાવડો કરવા અને કેટલાક ફાસ્ટનિંગ થ્રેડોને પીસવા માટે યોગ્ય છે.મેટલ પ્રોસેસિંગ, ધ્યાન લાયક!

5 થ્રેડ ગ્રાઇન્ડીંગ

અખરોટ પ્રકાર અથવા સ્ક્રુ પ્રકારનું થ્રેડ લેપિંગ ટૂલ કાસ્ટ આયર્ન જેવી નરમ સામગ્રીથી બનેલું છે.પિચ એરર સાથે વર્કપીસ પર પ્રોસેસ્ડ થ્રેડના ભાગોને આગળ અને રિવર્સ રોટેશન દ્વારા ગ્રાઇન્ડ કરવામાં આવે છે જેથી પિચની ચોકસાઈમાં સુધારો થાય.સખત આંતરિક થ્રેડ સામાન્ય રીતે ચોકસાઈ સુધારવા માટે ગ્રાઇન્ડીંગ દ્વારા દૂર કરવામાં આવે છે.

6 ટેપીંગ અને થ્રેડીંગ

આંતરિક થ્રેડ પર પ્રક્રિયા કરવા માટે વર્કપીસ પર પૂર્વ ડ્રિલ્ડ બોટમ હોલમાં ટેપને સ્ક્રૂ કરવા માટે ચોક્કસ ટોર્કનો ઉપયોગ કરવાનો છે.

થ્રેડીંગ એ ડાઇ વડે બાર (અથવા ટ્યુબ) વર્કપીસ પરના બાહ્ય થ્રેડને કાપવાનો છે.ટેપિંગ અથવા થ્રેડિંગની મશીનિંગ ચોકસાઈ ટેપ અથવા ડાઇની ચોકસાઈ પર આધારિત છે.આંતરિક અને બાહ્ય થ્રેડો પર પ્રક્રિયા કરવાની ઘણી રીતો હોવા છતાં, નાના-વ્યાસના આંતરિક થ્રેડોને ફક્ત નળ દ્વારા પ્રક્રિયા કરી શકાય છે.ટેપીંગ અને થ્રેડીંગ હાથથી અથવા લેથ, ડ્રીલીંગ મશીન, ટેપીંગ મશીન અને થ્રેડીંગ મશીન દ્વારા કરી શકાય છે.

7 થ્રેડ રોલિંગ

થ્રેડ રોલિંગ મેળવવા માટે વર્કપીસના પ્લાસ્ટિક વિરૂપતા પેદા કરવા માટે ડાઇ બનાવવા અને રોલિંગ કરવાની પ્રક્રિયા સામાન્ય રીતે થ્રેડ રોલિંગ મશીન અથવા ઓટોમેટિક ઓપનિંગ અને ક્લોઝિંગ થ્રેડ રોલિંગ હેડ સાથે જોડાયેલ ઓટોમેટિક લેથ પર કરવામાં આવે છે, જે બાહ્ય થ્રેડના મોટા પાયે ઉત્પાદન માટે યોગ્ય છે. પ્રમાણભૂત ફાસ્ટનર્સ અને અન્ય થ્રેડેડ સાંધાઓની પેટર્ન.સામાન્ય રીતે, રોલિંગ થ્રેડનો બાહ્ય વ્યાસ 25 મીમી કરતા વધુ નથી, લંબાઈ 100 મીમી કરતા વધુ નથી, અને થ્રેડની ચોકસાઈ સ્તર 2 (gb197-63) સુધી પહોંચી શકે છે.વપરાયેલ ખાલીનો વ્યાસ લગભગ પ્રક્રિયા કરવા માટે થ્રેડના પિચ વ્યાસ જેટલો છે.સામાન્ય રીતે, આંતરિક થ્રેડને રોલિંગ દ્વારા પ્રક્રિયા કરી શકાતી નથી, પરંતુ સોફ્ટ વર્કપીસ માટે, કોલ્ડ એક્સટ્રુઝન આંતરિક થ્રેડનો ઉપયોગ સ્લોટ એક્સટ્રુઝન ટેપ વિના કરી શકાય છે (મહત્તમ વ્યાસ લગભગ 30mm સુધી પહોંચી શકે છે), અને કાર્યકારી સિદ્ધાંત ટેપીંગ જેવું જ છે.આંતરિક થ્રેડના કોલ્ડ એક્સટ્રુઝન માટે જરૂરી ટોર્ક ટેપિંગ કરતા લગભગ 1 ગણો મોટો હોય છે અને મશીનિંગની ચોકસાઈ અને સપાટીની ગુણવત્તા ટેપિંગ કરતા થોડી વધારે હોય છે.

થ્રેડ રોલિંગના ફાયદા નીચે મુજબ છે: ① સપાટીની ખરબચડી ટર્નિંગ, મિલિંગ અને ગ્રાઇન્ડિંગ કરતાં ઓછી છે;② રોલિંગ પછી થ્રેડની સપાટી ઠંડા કામ સખ્તાઇને કારણે મજબૂતાઈ અને કઠિનતામાં સુધારો કરી શકે છે;③ સામગ્રીનો ઉપયોગ દર ઊંચો છે;④ કટીંગ પ્રક્રિયાની તુલનામાં ઉત્પાદકતા બમણી થાય છે, અને ઓટોમેશનને સમજવું સરળ છે;⑤ રોલિંગ ડાઇની સર્વિસ લાઇફ ખૂબ લાંબી છે.જો કે, વર્કપીસ સામગ્રીની કઠિનતા hrc40 કરતાં વધુ નથી, ખાલી કદની ચોકસાઈ ઊંચી હોવી જરૂરી છે, રોલિંગ ડાઇની ચોકસાઈ અને કઠિનતા પણ ઊંચી હોવી જરૂરી છે, તેથી ડાઇનું ઉત્પાદન કરવું મુશ્કેલ છે, અને તે અસમપ્રમાણ રોલિંગ પ્રોફાઇલવાળા થ્રેડ માટે યોગ્ય નથી.

વિવિધ રોલિંગ ડાઇ અનુસાર, થ્રેડ રોલિંગને બે પ્રકારમાં વિભાજિત કરી શકાય છે: થ્રેડ રોલિંગ અને થ્રેડ રોલિંગ.

થ્રેડ પ્રોફાઇલવાળી બે થ્રેડ રોલિંગ પ્લેટો 1/2 પિચથી અટકી છે, અને સ્થિર પ્લેટ નિશ્ચિત છે, અને મૂવિંગ પ્લેટ સ્થિર પ્લેટની સમાંતર પરસ્પર સીધી રેખામાં ખસે છે.જૂથ 565120797 માં UG પ્રોગ્રામિંગ શીખવા માંગો છો, જ્યારે વર્કપીસને બે પ્લેટમાં, પ્લેટને ઘસવા અને દબાવવા માટે પ્લેટને આગળ ખસેડવામાં આવે છે, ત્યારે તેની સપાટી પ્લાસ્ટિકની વિકૃતિને થ્રેડમાં બનાવે છે.

રોલિંગના ત્રણ પ્રકાર છે: રેડિયલ રોલિંગ, ટેન્જેન્શિયલ રોલિંગ અને રોલિંગ હેડ રોલિંગ.

① રેડિયલ થ્રેડ રોલિંગ: બે (અથવા ત્રણ) થ્રેડ આકારના થ્રેડ રોલિંગ વ્હીલ્સ પરસ્પર સમાંતર શાફ્ટ પર સ્થાપિત થાય છે, વર્કપીસ બે પૈડાં વચ્ચેના સપોર્ટ પર મૂકવામાં આવે છે, અને બે પૈડા એક જ દિશામાં સમાન ગતિએ ફરે છે, જેમાંથી એક જે રેડિયલ ફીડ ગતિ પણ કરે છે.વર્કપીસને ફરવા માટે રોલિંગ વ્હીલ દ્વારા ચલાવવામાં આવે છે, અને થ્રેડ બનાવવા માટે સપાટીને રેડિયલી રીતે બહાર કાઢવામાં આવે છે.સમાન રોલિંગ પદ્ધતિનો ઉપયોગ ઓછી ચોકસાઇની જરૂરિયાતો સાથે કેટલાક સ્ક્રૂ માટે પણ થઈ શકે છે.

(2) ટેન્જેન્શિયલ થ્રેડ રોલિંગ: પ્લેનેટરી થ્રેડ રોલિંગ તરીકે પણ ઓળખાય છે.રોલિંગ ટૂલમાં ફરતા કેન્દ્રીય થ્રેડ રોલિંગ વ્હીલ અને ત્રણ નિશ્ચિત ચાપ આકારની થ્રેડ પ્લેટનો સમાવેશ થાય છે.રોલિંગ દરમિયાન, વર્કપીસને સતત ખવડાવી શકાય છે, તેથી ઉત્પાદકતા થ્રેડ રબિંગ અને રેડિયલ રોલિંગ કરતા વધારે છે.

③ થ્રેડ રોલિંગ હેડનું થ્રેડ રોલિંગ: તે ઓટોમેટિક લેથ પર હાથ ધરવામાં આવે છે અને સામાન્ય રીતે વર્કપીસ પર ટૂંકા થ્રેડની પ્રક્રિયા કરવા માટે વપરાય છે.વર્કપીસની આસપાસ સમાનરૂપે વિતરિત 3-4 રોલિંગ રોલર્સ છે.રોલિંગ કરતી વખતે, વર્કપીસ ફરે છે, અને રોલિંગ હેડ વર્કપીસને થ્રેડની બહાર રોલ કરવા માટે અક્ષીય રીતે ફીડ કરે છે.

| Cnc મશીનિંગ ઘટકો | અમેઝિંગ Cnc મશીનિંગ | Cnc ઓનલાઇન સેવા |

| મશીનિંગ એલ્યુમિનિયમ ભાગો | મશીનિંગ એરક્રાફ્ટ ભાગો | કસ્ટમ મેટલ મેન્યુફેક્ચરિંગ |

| Cnc પ્રોસેસિંગ | પિત્તળના મશિન ભાગો | પિત્તળ Cnc વળેલા ભાગો |

www.anebon.com

Anebon Metal Products Limited CNC મશીનિંગ, ડાઇ કાસ્ટિંગ, શીટ મેટલ મશીનિંગ સેવાઓ પ્રદાન કરી શકે છે, કૃપા કરીને અમારો સંપર્ક કરો.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

પોસ્ટ સમય: ઑક્ટો-04-2019