기계 부품의 기하학적 매개변수의 정확도는 치수 오류와 형상 오류의 영향을 받습니다.기계 부품 설계에서는 치수 공차와 기하학적 공차를 동시에 지정하는 경우가 많습니다.둘 사이에는 차이점과 연관성이 있지만 기하 매개변수의 정확도 요구 사항은 기계 부품의 사용 조건에 따라 기하 공차와 치수 공차 간의 관계를 결정합니다.

1. 치수 공차와 기하 공차의 관계에 관한 몇 가지 공차 원칙

공차 원칙은 치수 공차와 기하 공차를 서로 바꿔서 사용할 수 있는지 여부를 결정하는 규정입니다.이러한 공차를 서로 변환할 수 없는 경우에는 독립적인 원칙으로 간주됩니다.반면에 전환이 허용된다면 이는 관련 원칙이다.이러한 원칙은 포괄적 요구 사항, 최대 엔터티 요구 사항, 최소 엔터티 요구 사항 및 가역적 요구 사항으로 더 분류됩니다.

2. 기본 용어

1) 로컬 실제 크기 D al, d al

실제 지형지물의 일반 단면에 있는 두 개의 해당 지점 사이를 측정한 거리입니다.

2) 외부 작용 크기 D fe, d fe

이 정의는 측정되는 형상의 주어진 길이에서 실제 내부 표면에 외부적으로 연결된 가장 큰 이상적인 표면 또는 실제 외부 표면에 외부적으로 연결된 가장 작은 이상적인 표면의 직경 또는 너비를 나타냅니다.연관된 피쳐의 경우 이상적인 표면의 축 또는 중심 평면은 도면에서 데이텀과 함께 제공된 기하학적 관계를 유지해야 합니다.

3) 생체 내 작용 크기 D fi, d fi

측정되는 형상의 주어진 길이에서 실제 내부 표면과 신체 접촉에 있는 가장 작은 이상적인 표면 또는 실제 외부 표면과 신체 접촉에 있는 가장 큰 이상적인 표면의 직경 또는 너비입니다.

4) 최대 물리적 유효 크기 MMVS

최대 물리적 유효 크기는 물리적으로 가장 효과적인 상태에서의 외부 효과 크기를 나타냅니다.내부 표면의 경우 최대 유효 솔리드 크기는 최대 솔리드 크기에서 기하 공차 값(기호로 표시)을 빼서 계산됩니다.반면, 외부 표면의 경우 최대 유효 솔리드 크기는 최대 솔리드 크기에 기하 공차 값(기호로도 표시됨)을 더하여 계산됩니다.

MMVS= MMS± T자형

수식에서 외부 표면은 "+" 기호로 표시되고 내부 표면은 "-" 기호로 표시됩니다.

5) 최소 물리적 유효 크기 LMVS

개체의 최소 유효 크기는 최소 유효 상태에 있을 때의 몸체 크기를 나타냅니다.내부 표면을 참조할 때 최소 물리적 유효 크기는 최소 물리적 크기에 기하 공차 값을 더하여 계산됩니다(그림의 기호로 표시).한편, 외부 표면을 참조할 경우, 최소 유효 물리적 크기는 최소 물리적 크기에서 기하 공차 값을 빼서 계산됩니다(그림에서도 기호로 표시됨).

LMVS= LMS ±t자형

수식에서 내부 표면은 "+" 기호를 사용하고 외부 표면은 "-" 기호를 사용합니다.

3. 독립의 원칙

독립성 원칙은 엔지니어링 설계에 사용되는 공차 원칙입니다.이는 도면에 명시된 기하 공차와 치수 공차가 별개이며 서로 상관 관계가 없음을 의미합니다.두 공차 모두 특정 요구 사항을 독립적으로 충족해야 합니다.형상공차와 치수공차가 독립의 원칙을 따르는 경우에는 별도의 표시 없이 그 수치를 도면에 별도로 표시하여야 한다.

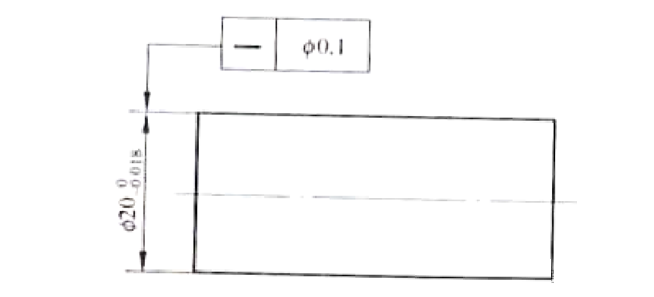

그림에 표시된 부품의 품질을 보장하려면 샤프트 직경 Ф20 -0.018의 치수 공차와 축 Ф0.1의 직진도 공차를 독립적으로 고려하는 것이 중요합니다.이는 각 치수가 자체적으로 설계 요구 사항을 충족해야 하므로 별도로 검사해야 함을 의미합니다.

샤프트 직경은 Ф19.982 ~ 20 범위에 속해야 하며 허용 직진도 오류는 Ф0 ~ 0.1 범위에 있어야 합니다.샤프트 직경의 실제 크기의 최대값은 Ф20.1까지 확장될 수 있지만 이를 제어할 필요는 없습니다.독립성 원칙이 적용됩니다. 즉, 직경이 포괄적인 검사를 받지 않습니다.

4. 관용의 원칙

도면에서 단일 요소의 치수 한계 편차 또는 공차 영역 코드 뒤에 기호 그림이 나타나면 단일 요소에 공차 요구 사항이 있음을 의미합니다.격리 요구 사항을 충족하려면 실제 기능이 최대 물리적 경계를 준수해야 합니다.즉, 기능의 외부 작용 크기는 최대 물리적 경계를 초과해서는 안 되며, 로컬 실제 크기는 최소 물리적 크기보다 작아서는 안 됩니다.

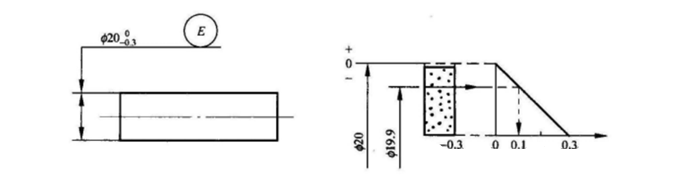

그림은 dfe 값이 20mm보다 작거나 같아야 하고 dal 값이 19.70mm보다 크거나 같아야 함을 나타냅니다.검사 중에 원통형 표면이 직경 20mm의 전체 모양 게이지를 통과할 수 있고 두 지점에서 측정된 총 국부 실제 크기가 19.70mm보다 크거나 같은 경우 자격을 갖춘 것으로 간주됩니다.

공차 요구 사항은 치수 공차 범위 내에서 실제 크기와 형상 오류를 동시에 제어하는 공차 요구 사항입니다.

5. 최대 엔터티 요구 사항 및 해당 가역성 요구 사항

도면에서 기호 그림이 기하 공차 상자 또는 참조 문자의 공차 값 뒤에 오는 경우 이는 측정 요소와 참조 요소가 최대 물리적 요구 사항을 채택한다는 것을 의미합니다.측정된 요소의 기하 공차 값 다음에 기호 그림 뒤에 그림이 라벨링되어 있다고 가정합니다.이 경우 최대 고체 요구 사항에 대해 가역적 요구 사항이 사용됨을 의미합니다.

1) 측정 요소에 최대 엔터티 요구 사항이 적용됩니다.

형상을 측정할 때 최대 견고성 요구 사항이 적용되면 형상의 기하 공차 값은 형상이 최대 솔리드 형태일 때만 제공됩니다.그러나 형상의 실제 윤곽이 최대 고체 상태에서 벗어나면, 즉 로컬 실제 크기가 최대 고체 크기와 다르면 모양 및 위치 오류 값이 최대 고체 상태에 지정된 허용 오차 값을 초과할 수 있습니다. 최대 초과량은 최대 고체 상태와 동일합니다.측정된 요소의 치수 공차는 최대 및 최소 물리적 크기 내에 있어야 하며 로컬 실제 크기는 최대 물리적 크기를 초과해서는 안 된다는 점에 유의하는 것이 중요합니다.

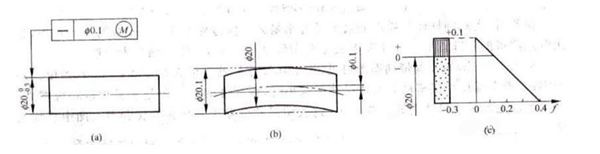

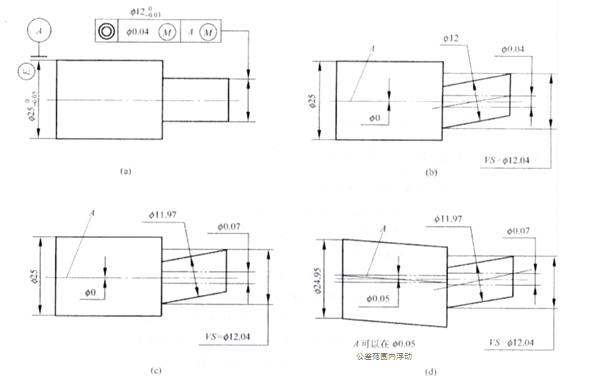

그림은 가장 높은 물리적 요구 사항을 준수하는 축의 직진도 공차를 보여줍니다.샤프트가 최대 고체 상태에 있을 때 축의 직진도 공차는 Ф0.1mm입니다(그림 b).그러나 샤프트의 실제 크기가 최대 고체 상태에서 벗어나면 축의 허용 직진도 오차 f가 그에 따라 증가할 수 있습니다.그림 C에 제공된 공차 영역 다이어그램은 해당 관계를 보여줍니다.

샤프트의 직경은 Ф19.7mm ~ Ф20mm 범위 내에 있어야 하며 최대 제한은 Ф20.1mm입니다.샤프트의 품질을 확인하려면 먼저 최대 물리적 유효 경계 크기인 Ф20.1mm를 준수하는 위치 게이지에 대해 원통형 윤곽을 측정합니다.그런 다음 2점 방법을 사용하여 샤프트의 국지적 실제 크기를 측정하고 허용 가능한 물리적 치수 내에 있는지 확인합니다.측정값이 이러한 기준을 충족하면 샤프트가 적합하다고 간주될 수 있습니다.

공차 영역의 동적 다이어그램은 실제 크기가 최대 고체 상태에서 Ф20mm만큼 감소하면 허용되는 직진도 오류 f 값이 그에 따라 증가할 수 있음을 보여줍니다.단, 최대 증가량은 치수 공차를 초과할 수 없습니다.이를 통해 치수 공차를 형상 및 위치 공차로 변환할 수 있습니다.

2) 최대 엔터티 요구사항에는 가역적 요구사항이 사용됩니다.

가역성에 대한 요구 사항이 최대 견고성 요구 사항에 적용될 때 측정되는 형상의 실제 윤곽은 최대 견고성 유효 경계를 준수해야 합니다.실제 크기가 최대 솔리드 크기에서 벗어나면 기하학적 오류가 주어진 기하학적 공차 값을 초과할 수 있습니다.또한, 최대 고체 상태에서 기하학적 오차가 주어진 기하학적 차이 값보다 작은 경우 실제 크기도 최대 고체 치수를 초과할 수 있지만 최대 허용 초과는 전자에 대한 치수 공통성과 주어진 기하 공차입니다. 후자를 위해.

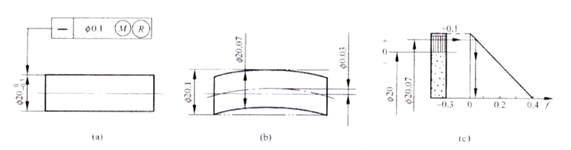

그림 A는 최대 고체 요구사항에 대해 가역적 요구사항을 사용하는 방법을 보여줍니다.축은 d fe ≤ Ф20.1mm, Ф19.7 ≤ d al ≤ Ф20.1mm를 충족해야 합니다.

아래 공식은 샤프트의 실제 크기가 최대 고체 상태에서 최소 고체 상태로 벗어날 경우 축의 직진도 오차가 최대값에 도달할 수 있음을 설명합니다. 이는 도면에 주어진 직진도 공차 값인 0.1mm와 같습니다. 샤프트의 크기 공차는 0.3mm입니다.결과적으로 총 Ф0.4mm가 생성됩니다(그림 c 참조).축의 진직도 오차 값이 도면에 표시된 공차 값 0.1mm보다 작을 경우 Ф0.03mm이며 실제 크기는 최대 물리적 크기보다 커 Ф20.07mm에 도달할 수 있습니다(그림 참조). 비).직진도 오류가 0이면 실제 크기는 최대 물리적 유효 경계 크기인 Ф20.1mm와 동일한 최대값에 도달할 수 있으므로 기하 공차를 치수 공차로 변환하는 요구 사항을 충족합니다.그림 c는 위에서 설명한 관계의 공차 영역을 보여주는 동적 다이어그램입니다.

검사 중에 샤프트의 실제 직경은 최대 물리적 유효 경계 크기인 20.1mm를 기준으로 설계된 종합 위치 게이지와 비교됩니다.또한 2점 방법을 사용하여 측정한 샤프트의 실제 크기가 최소 물리적 크기인 19.7mm보다 큰 경우 해당 부품은 적격한 것으로 간주됩니다.

3) 데이텀 피처에 최대 엔터티 요구 사항이 적용됩니다.

데이텀 피처에 최대 견고성 요구 사항을 적용할 때 데이텀은 해당 경계를 준수해야 합니다.이는 데이텀 피쳐의 외부 동작 크기가 해당 경계 크기와 다를 때 데이텀 요소가 특정 범위 내에서 이동할 수 있음을 의미합니다.부동 범위는 데이텀 요소의 외부 동작 크기와 해당 경계 크기 간의 차이와 같습니다.데이텀 요소가 최소 엔터티 상태를 벗어나면 최대 요소 상태에 도달할 때까지 부동 범위가 증가합니다.

그림 A는 외부 원축에 대한 외부 원축의 동축 공차를 보여줍니다.측정 요소와 데이텀 요소는 동시에 최대 물리적 요구 사항을 채택합니다.

요소가 최대 고체 상태에 있을 때 데이텀 A에 대한 축의 동축 공차는 그림 B와 같이 Ф0.04mm입니다. 측정된 축은 d fe≤Ф12.04mm, Ф11.97≤d al≤Ф12mm를 충족해야 합니다. .

작은 요소를 측정하는 경우 해당 축의 동축 오차가 최대값에 도달하는 것이 허용됩니다.이 값은 도면에 지정된 동축 공차 0.04mm와 축의 치수 공차 Ф0.07mm(그림 c 참조)의 두 공차의 합과 같습니다.

데이텀 축이 최대 물리적 경계에 있고 외부 크기가 Ф25mm인 경우 도면에 지정된 동축 공차는 Ф0.04mm가 될 수 있습니다.데이텀의 외부 크기가 최소 물리적 크기인 Ф24.95mm로 줄어들면 데이텀 축은 Ф0.05mm의 치수 공차 내에서 부유할 수 있습니다.축이 극단적인 부동 상태에 있을 때 동축 공차는 기준 치수 공차 값 Ф0.05mm까지 증가합니다.결과적으로 측정 요소와 데이텀 요소가 동시에 최소 고체 상태에 있을 때 최대 동축 오차는 최대 Ф0.12mm에 도달할 수 있습니다(그림 d). 이는 동축 공차 0.04mm의 합인 0.03mm입니다. 데이텀 치수 공차는 0.05mm, 데이텀 축 부동 공차는 0.05mm입니다.

6. 최소 엔터티 요구 사항 및 해당 가역성 요구 사항

도면의 기하 공차 상자에서 공차 값이나 기준 문자 뒤에 표시된 기호 그림을 보면 측정 요소 또는 기준 요소가 각각 최소 물리적 요구 사항을 충족해야 함을 나타냅니다.반면, 측정 요소의 기하 공차 값 뒤에 기호가 있으면 최소 요소 요구 사항에 가역 요구 사항이 사용된다는 의미입니다.

1) 최소 엔터티 요구 사항은 테스트 중인 요구 사항에 적용됩니다.

측정된 요소에 대한 최소 엔터티 요구 사항을 사용할 때 요소의 실제 윤곽은 주어진 길이에서 유효 경계를 초과해서는 안 됩니다.또한 요소의 로컬 실제 크기는 최대 또는 최소 엔터티 크기를 초과해서는 안 됩니다.

최소 솔리드 요구사항이 측정된 형상에 적용되는 경우 형상이 최소 솔리드 상태에 있을 때 기하 공차 값이 제공됩니다.그러나 형상의 실제 윤곽이 최소 솔리드 크기에서 벗어나면 모양 및 위치 오류 값이 최소 솔리드 상태에 지정된 공차 값을 초과할 수 있습니다.이러한 경우 측정된 형상의 활성 크기는 최소 솔리드 유효 경계 크기를 초과해서는 안 됩니다.

2) 최소 엔터티 요구사항에는 가역적 요구사항이 사용됩니다.

최소 솔리드 요구 사항에 가역적 요구 사항을 적용할 때 측정된 형상의 실제 윤곽은 주어진 길이에서 최소 솔리드, 유효 경계를 초과해서는 안 됩니다.또한 로컬 실제 크기는 최대 솔리드 크기를 초과해서는 안 됩니다.이러한 조건에서 측정된 요소의 실제 크기가 최소 물리적 크기를 벗어나는 경우 기하학적 오차는 최소 물리적 상태에서 주어진 기하 공차 값을 초과하는 것이 허용될 뿐만 아니라, 다음과 같은 경우에도 최소 물리적 크기를 초과하는 것이 허용됩니다. 기하학적 오류가 주어진 기하학적 공차 값보다 작은 경우 실제 크기는 다릅니다.

그만큼CNC 가공최소 솔리드 및 그 가역성에 대한 요구 사항은 기하 공차를 사용하여 관련 중심 형상을 제어하는 경우에만 사용해야 합니다.그러나 이러한 요구 사항을 사용할지 여부는 요소의 특정 성능 요구 사항에 따라 다릅니다.

주어진 기하 공차 값이 0인 경우 최대(최소) 솔리드 요구 사항과 가역적 요구 사항을 0 기하 공차라고 합니다.이 시점에서 해당 경계는 변경되지만 다른 설명은 변경되지 않습니다.

7. 기하 공차 값 결정

1) 사출 형상 및 위치 공차 값 결정

일반적으로 공차 값은 특정 관계를 따르는 것이 좋습니다. 형상 공차는 위치 공차 및 치수 공차보다 작습니다.그러나 특이한 상황에서는 가는 샤프트 축의 직진성 공차가 치수 공차보다 훨씬 클 수 있다는 점에 유의하는 것이 중요합니다.위치 공차는 치수 공차와 동일해야 하며 종종 대칭 공차와 유사합니다.

위치 지정 공차가 항상 방향 공차보다 큰지 확인하는 것이 중요합니다.위치 지정 허용 오차에는 방향 허용 오차의 요구 사항이 포함될 수 있지만 그 반대는 사실이 아닙니다.

또한, 전체 공차는 개별 공차보다 커야 합니다.예를 들어, 원통 표면의 원통도 공차는 진원도, 프라임 라인 및 축의 직진도 공차보다 크거나 같을 수 있습니다.마찬가지로, 평면의 평탄도 공차는 평면의 직진도 공차보다 크거나 같아야 합니다.마지막으로, 총 런아웃 공차는 반경 방향 원형 런아웃, 진원도, 원통도, 주요 선 및 축의 직진도 및 해당 동축 공차보다 커야 합니다.

2) 표시되지 않은 기하 공차 값의 결정

엔지니어링 도면을 간결하고 명확하게 만들기 위해 일반적인 공작 기계 가공에서 쉽게 보장할 수 있는 기하학적 정확성을 위해 도면에 기하 공차를 표시하는 것은 선택 사항입니다.형태 공차 요구 사항이 도면에 구체적으로 명시되지 않은 요소의 경우 형태 및 위치 정확도도 필요합니다.GB/T 1184의 구현 규정을 참조하십시오. 공차 값이 없는 도면 표현은 제목 블록 첨부 또는 기술 요구 사항 및 기술 문서에 명시되어야 합니다.

고품질 자동차 예비 부품,밀링 부품, 그리고강철로 만든 부품중국산 아네본입니다.Anebon의 제품은 외국 고객들로부터 점점 더 많은 인정을 받고 있으며 그들과 장기적이고 협력적인 관계를 구축했습니다.Anebon은 모든 고객에게 최고의 서비스를 제공할 것이며 Anebon과 협력하여 함께 상호 이익을 얻을 수 있는 친구들을 진심으로 환영할 것입니다.

게시 시간: 2024년 4월 16일