Un fir este o spirală tăiată într-o piesă de prelucrat fie din exterior, fie din interior și servește mai multor funcții importante.În primul rând, firele creează o legătură mecanică prin combinarea unui produs cu filet intern cu un produs filetat extern.Această conexiune asigură că diferitele părți ale piesei de prelucrat pot fi conectate ferm între ele.

În plus, firele joacă un rol vital în transmiterea mișcării.Ele pot converti mișcarea rotativă în mișcare liniară și invers.Această capacitate este deosebit de utilă în multe aplicații, cum ar fi mașinile care necesită mișcare liniară pentru a îndeplini sarcini specifice.

În plus, firele oferă avantaje mecanice.Prin utilizarea filetelor, pot fi obținute performanțe mecanice mai mari din toate punctele de vedere.Aceasta include o capacitate crescută de încărcare, o rezistență sporită la slăbire sau vibrații și o eficiență îmbunătățită a transmisiei de putere.

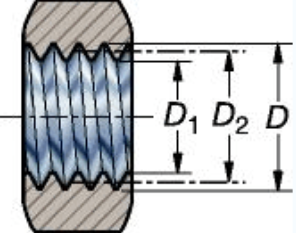

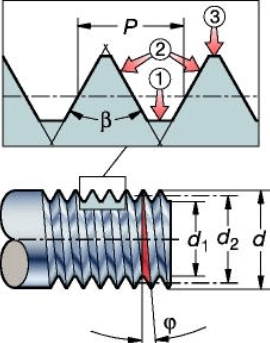

Există diferite forme de filet, fiecare dintre acestea determinând geometria filetului.Un aspect important al profilului filetului este diametrul piesei de prelucrat.Acesta include diametrul major (cel mai mare diametru al filetului) și diametrul pasului (diametrul în punctul imaginar în care lățimea filetului este zero).Aceste măsurători sunt esențiale pentru a ne asigura că firele se potrivesc corect și funcționează eficient.

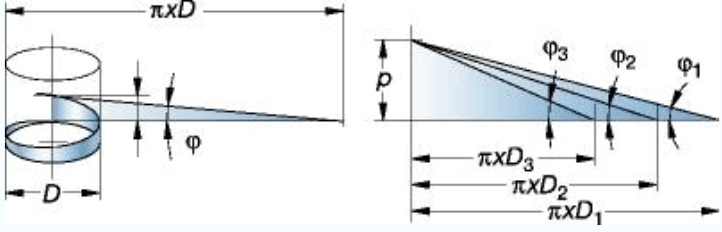

Înțelegerea terminologiei firelor este esențială pentru utilizarea eficientă a firelor.Unii termeni cheie includ plumb (distanța axială pe care o parcurge un fir într-o revoluție completă) și pas (distanța dintre punctele corespunzătoare de pe firele adiacente).Măsurarea precisă a plumbului și pasului este importantă pentru a asigura designul precis și compatibilitatea filetului.

În rezumat, firele îndeplinesc mai multe funcții importante în diverse industrii.Ele facilitează conexiunile mecanice, transmit mișcarea și oferă avantaje mecanice.Înțelegerea profilurilor de fire și a terminologiei aferente este esențială pentru utilizarea cu succes a firelor și pentru asigurarea performanței optime.

Rezolvarea misterului pitch-ului: explorarea semnificației sale și metoda de calcul

Pasul filetului este un factor cheie în domeniul producției și prelucrării.Înțelegerea a ceea ce înseamnă și calcularea corectă este esențială pentru realizarea pieselor prelucrate de înaltă calitate.În acest articol, ne vom scufunda în complexitatea pasului filetului, geometria acestuia și cum să-l determinăm cu precizie.În plus, vom prezenta Anebon, o companie specializată în servicii de prelucrare CNC prototip și frezare CNC personalizată, oferind oferte online rapide și de încredere pentru prelucrarea CNC.

Geometria filetului se bazează pe diametrul pasului filetului (d, D) și pasului (P): distanța axială de-a lungul filetului pe piesa de prelucrat de la un punct al profilului până la următorul punct corespunzător.Gândiți-vă la el ca la un triunghi care înconjoară piesa de prelucrat.Această structură triunghiulară determină eficacitatea și funcționalitatea componentelor filetate.Calculul precis al pasului filetului este esențial pentru a asigura o potrivire corectă, distribuția optimă a sarcinii și performanța eficientă a pieselor prelucrate.

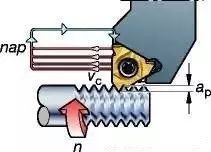

Pentru a determina cu precizie pasul, producătorul folosește tehnologie avansată de prelucrare CNC.Prelucrarea CNC, sau prelucrarea cu control numeric computerizat, este un proces de fabricație care utilizează mașini-unelte controlate de computer pentru a îndepărta cu precizie materialul din materiile prime pentru a forma piese prelucrate.Cotația online de prelucrare CNC este un serviciu oferit de multe companii profesionale care permite clienților să obțină rapid și ușor estimări de preț pentru personalizarea lor.Piese de prelucrare CNC.

Anebon este o companie lider în industria feroneriei, oferind servicii de prelucrare CNC prototip de calitate și frezare CNC personalizată încă de la înființarea sa în 2010. Cu o echipă profesionistă de profesioniști și echipamente de ultimă generație, Anebon oferă produse eficiente, de înaltă calitate. .Mașini standard importate din Japonia.Frezele și strungurile CNC, precum și polizoarele de suprafață le permit să ofere o precizie și o calitate remarcabile a produsului.În plus, Anebon este certificată ISO 9001:2015, demonstrând angajamentul lor de a menține cele mai înalte standarde de producție și de satisfacție a clienților.

Când se calculează pasul, acesta este de obicei exprimat în fire per inch (TPI) sau milimetri.Pentru firele metrice, pasul este specificat ca distanța în milimetri dintre două creste adiacente ale filetului.În schimb, pentru sistemele de filet bazate pe inch, TPI înseamnă fire per inch liniar.Măsurarea cu precizie a pasului filetului este esențială pentru a asigura compatibilitatea între părțile filetate și pentru a evita potențialele probleme cum ar fi slăbirea, fragilitatea sau distribuția insuficientă a sarcinii.

Prelucrare CNCjoacă un rol vital în realizarea măsurării precise a pasului.Prin utilizarea tehnologiei de ultimă oră și a echipamentelor de precizie, piesele prelucrate CNC pot îndeplini cele mai stricte cerințe și specificații.Programele software avansate permit mașinilor CNC să efectueze calcule complexe ale filetului, asigurând că se obține pasul corect al filetului pentru fiecare aplicație unică.

Pe scurt, înțelegerea complexității pasului și calcularea cu acuratețe a acestuia este esențială pentru realizarea pieselor prelucrate de înaltă calitate.Prin utilizarea prototipurilor de servicii de prelucrare CNC și utilizând personalizareafrezare CNC, producătorii pot obține o precizie și o calitate excepționale în produsele lor.Angajate către excelență și cu echipamente de ultimă generație, companii precum Anebon sunt lider în furnizarea de servicii de cotație online de prelucrare CNC fiabile și eficiente.Cu cunoștințe precise despre pasul filetului, producătorii pot crea piese filetate care îndeplinesc cele mai înalte standarde de performanță și funcționalitate.

1. Calculul și toleranța diametrului pasului de 60° filet exterior în formă de dinte (standard național GB197/196)

a.Calculul dimensiunii de bază a diametrului pasului

Dimensiunea de bază a diametrului pasului filetului = diametrul major al filetului – pas × valoarea coeficientului.

Reprezentarea formulei: d/DP×0,6495

Exemplu: Calculul diametrului pas al filetului exterior filet M8

8-1,25×0,6495=8-0,8119≈7,188

b.Utilizată în mod obișnuit, toleranță la diametrul pasului filetului extern de 6 ore (pe baza pasului filetului)

Valoarea limită superioară este „0″

Limita inferioară este P0.8-0.095P1.00-0.112P1.25-0.118

P1.5-0.132P1.75-0.150P2.0-0.16

P2,5-0,17

Formula de calcul a limitei superioare este dimensiunea de bază, iar formula de calcul a limitei inferioare d2-hes-Td2 este dimensiunea de bază a diametrului de pas-abaterea-abaterea admisibilă.

Valoarea toleranței de gradul de 6h diametru pas al lui M8: valoare limită superioară 7,188 valoare limită inferioară: 7,188-0,118=7,07.

C. Deviația de bază a diametrului pasului exterior al filetului de grad 6g utilizat în mod obișnuit: (pe baza pasului filetului)

P0.80-0.024P1.00-0.026P1.25-0.028P1.5-0.032

P1.75-0.034P2-0.038P2.5-0.042

Formula de calcul a limitei superioare d2-ges este abaterea de bază a dimensiunii

Formula de calcul a limitei inferioare d2-ges-Td2 este toleranța de bază a abaterii dimensiunii

De exemplu, valoarea de toleranță a diametrului pasului de grad de 6g a M8: valoare limită superioară 7,188-0,028=7,16 valoare limită inferioară: 7,188-0,028-0,118=7,042.

Notă:

①Toleranțele de mai sus se bazează pe fire grosiere, iar toleranțele de filet ale firelor fine sunt, de asemenea, modificate în consecință, dar toleranțele sunt doar mărite, astfel încât controlul nu va depăși limita standard, așa că nu sunt marcate în tabel.A ieșit vârful.

②În producția reală, în conformitate cu precizia cerută de proiectare și forța de extrudare a echipamentului de prelucrare a filetului, diametrul tijei lustruite filetate este crescut cu 0,04-0,08 în comparație cu diametrul filetului proiectat, care este diametrul filetului lustruit. tijă.De exemplu, diametrul tijei șlefuite cu filet exterior M8 de 6 g a companiei noastre este de 7,08-7,13, ceea ce se află în acest interval.

③ Având în vedere nevoile procesului de producție, limita inferioară de control a diametrului pasului filetului exterior fără tratament termic și tratament de suprafață în producția reală ar trebui menținută la nivelul de 6 ore cât mai mult posibil.

2. Calculul și toleranța diametrului pasului filetului interior de 60° (GB197/196)

a.6H toleranță la nivelul diametrului pasului filetului (pe baza pasului filetului)

Limita superioară:

P0.8+0.125P1.00+0.150P1.25+0.16P1.5+0.180

P1.25+0.00P2.0+0.212P2.5+0.224

Valoarea limită inferioară este „0”,

Formula de calcul a limitei superioare 2+TD2 este dimensiunea de bază + toleranța.

De exemplu, diametrul pasului filetului intern M8-6H este: 7.188+0.160=7.348 limita superioară: 7.188 este limita inferioară.

b.Formula de calcul a diametrului pas al filetului interior este aceeași cu cea a filetului exterior

Adică, D2=DP × 0,6495, adică diametrul pasului filetului intern este egal cu diametrul pasului × valoarea coeficientului.

Clasa c.6G abaterea de bază a diametrului pasului filetului E1 (pe baza pasului filetului)

P0.8+0.024P1.00+0.026P1.25+0.028P1.5+0.032

P1.75+0.034P1.00+0.026P2.5+0.042

Exemplu: Limita superioară a diametrului pas al filetului intern M86G: 7,188+0,026+0,16=7,374

Limită inferioară: 7,188+0,026=7,214

Formula limită superioară 2 + GE1 + TD2 este dimensiunea de bază a diametrului pasului + abaterea + toleranța

Valoarea limită inferioară formula 2+GE1 este dimensiunea diametrului pas+abaterea

3. Calculul și toleranța diametrului major al filetului exterior (GB197/196)

a.Limita superioară de 6h diametru major al filetului exterior

Adică, exemplul de valoare a diametrului filetului M8 este φ8,00, iar toleranța limită superioară este „0″.

b.Toleranța limitei inferioare a diametrului major al filetului exterior clasa 6h (pe baza pasului filetului)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2.0-0.28P2.5-0.335

Formula de calcul pentru limita inferioară a diametrului major: d-Td este dimensiunea-toleranță de bază a diametrului major al filetului.

Exemplu: filet exterior M8 6h dimensiune diametru mare: limita superioară este φ8, limita inferioară este φ8-0,212=φ7,788

c.Calcul și toleranța diametrului major 6g de filet extern

Abatere de referință a filetului extern de 6 g (pe baza pasului filetului)

P0.8-0.024P1.00-0.026P1.25-0.028P1.5-0.032P1.25-0.024P1.75–0.034

P2.0-0.038P2.5-0.042

Formula de calcul a limitei superioare d-ges este dimensiunea de bază a abaterii de referință a diametrului major al filetului

Formula de calcul a limitei inferioare d-ges-Td este dimensiunea de bază a diametrului major al filetului-deviația de bază-toleranță

Exemplu: filet exterior M8 6g clasa diametru major limită superioară φ8-0,028=φ7,972.

Limita inferioară φ8-0,028-0,212=φ7,76

Notă: ①Diametrul major al filetului este determinat de diametrul tijei lustruite cu filet și de gradul de uzură al profilului plăcii de rulare a filetului/dinților rolei, iar valoarea acestuia este invers proporțională cu diametrul superior și mijlociu al filetului.Pe baza aceluiași instrument semifabricat și filet, cu cât diametrul mijlociu este mai mic, cu atât diametrul principal este mai mare și invers, cu cât diametrul mijlociu este mai mare, cu atât diametrul principal este mai mic.

② Pentru piesele care necesită tratament termic și tratament de suprafață, având în vedere relația dintre tehnologia de procesare și producția reală, diametrul major al filetului trebuie controlat la limita inferioară a clasei 6h plus 0,04 mm sau mai mult.De exemplu, pentru un filet exterior M8, diametrul principal al filetului de frecare (laminare) ar trebui să fie garantat a fi peste 7,83 și sub 7,95.

4. Calculul și toleranța diametrului mic al filetului interior

a.Calculul mărimii de bază a diametrului mic al filetului interior (D1)

Dimensiunea de bază a filetului cu diametru mic = dimensiunea de bază a filetului interior – pas × coeficient

Exemplu: Mărimea de bază a diametrului mic al filetului interior M8 este 8-1,25×1,0825=6,646875≈6,647

b.Calculul toleranței la diametrul mic al filetului intern 6H (pe baza pasului filetului) și al valorii diametrului mic

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

P2.0+0.375P2.5+0.48

Formula de abatere a limită inferioară D1+HE1 a filetului interior clasa 6H este dimensiunea de bază a filetului interior cu diametru mic + abatere.

Notă: Valoarea de polarizare este „0″ la nivelul 6H

Formula de calcul pentru limita superioară a nivelului 6H al filetului interior=D1+HE1+TD1, adică dimensiunea de bază a diametrului mic al filetului interior + abatere + toleranță.

Exemplu: limita superioară a diametrului mic al filetului interior M8 de grad 6H este 6,647+0=6,647

Limita inferioară a diametrului mic al filetului interior M8 clasa 6H este 6.647+0+0.265=6.912

c.Calculul abaterii de bază a diametrului mic al filetului interior 6G (pe baza pasului) și a valorii diametrului mic

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2.0+0.038P2.5+0.042

Formula de calcul pentru limita inferioară a diametrului mic al filetului interior 6G = D1 + GE1 este dimensiunea de bază a filetului intern + abatere.

Exemplu: limita inferioară a diametrului mic al filetului interior M8 de grad 6G este 6,647+0,028=6,675

Formula D1+GE1+TD1 pentru valoarea limită superioară a diametrului mic al filetului interior M8 de grad 6G este dimensiunea de bază a filetului intern + abatere + toleranță.

Exemplu: limita superioară a diametrului mic al filetului interior M8 de grad 6G este 6,647+0,028+0,265=6,94

Notă:

① Înălțimea dintelui filetului intern este direct legată de momentul de rezemare al filetului interior, astfel încât semifabricatul ar trebui să fie în limita superioară a clasei 6H pe cât posibil.

②În timpul prelucrării filetului intern, cu cât diametrul mic al filetului intern este mai mic, cu atât eficiența instrumentului de prelucrare este mai mică - robinetul.Din punct de vedere al utilizării, cu cât diametrul mic este mai mic, cu atât este mai bine, dar cuprinzător, diametrul mic este utilizat în general între limita medie și limita superioară, dacă este fontă sau aluminiu, ar trebui utilizat între limita inferioară și limita medie a diametrului mic .

③ Când diametrul mic al filetului intern este 6G, acesta poate fi realizat ca 6H.Nivelul de precizie ia în considerare în principal acoperirea diametrului pas al filetului.Prin urmare, în timpul procesării filetului este luat în considerare doar diametrul pasului robinetului, iar diametrul mic nu este luat în considerare.Diametrul găurii luminii.

5. Formula de calcul a metodei de împărțire unică a capului de împărțire

Formula de calcul cu o singură diviziune: n=40/Z

n: numărul de cercuri pe care trebuie să le întoarcă capul despărțitor

Z: partea egală a piesei de prelucrat

40: număr fix de cap de indexare

Exemplu: Calcul pentru frezarea unui hexagon

Înlocuiți în formula: n=40/6

Calcul: ① Simplificați fracțiile: găsiți cel mai mic divizor 2 și împărțiți la, adică împărțiți numărătorul și numitorul la 2 în același timp pentru a obține 20/3.În timp ce reduceți scorul, împărțirea sa egală rămâne aceeași.

② Calculul fracțiilor: În acest moment, depinde de valorile numărătorului și numitorului;dacă numărătorul și numitorul sunt mari, atunci se efectuează calculul.

20÷3=6(2/3) este valoarea n, adică capul divizor ar trebui să rotească 6(2/3) cercuri.În acest moment, fracția a devenit o fracție;partea întreagă a zecimalei 6 este capul de diviziune ar trebui să întoarcă 6 cercuri complete.O fracție 2/3 cu o fracție poate fi doar 2/3 dintr-un cerc și trebuie recalculată în acest punct.

③Selectarea și calculul plăcii de indexare: calculul a mai puțin de un cerc trebuie realizat cu ajutorul plăcii de indexare a capului de indexare.Primul pas în calcul este extinderea simultană a fracției cu 2/3.De exemplu: dacă scorul este mărit de 14 ori în același timp, acesta este 28/42;dacă este mărită de 10 ori în același timp, scorul este 20/30;dacă este mărită de 13 ori în același timp, scorul este 26/39... Scala mărită ar trebui să fie în funcție de cadran. Alegeți numărul de găuri de pe el.

În acest moment, ar trebui să acordați atenție:

①Numărul de găuri ale plăcii de indexare selectate trebuie să fie divizibil cu numitorul 3. De exemplu, în exemplul de mai sus, 42 de găuri sunt de 14 ori din 3, 30 de găuri sunt de 10 ori din 3 și 39 de găuri sunt de 13 ori din 3. .

②Extinderea fracțiilor trebuie să fie că numărătorul și numitorul sunt extinse în același timp, iar împărțirea egală rămâne neschimbată, de exemplu

28/42=2/3×14=(2×14)/(3×14);20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 Numitorul 42 este de a folosi cele 42 de găuri ale numărului de index pentru indexare;numărătorul 28 se deplasează înainte pe orificiul de poziționare al roții superioare și apoi întoarce orificiul 28, adică gaura 29 este orificiul de poziționare a roții curente, 20/ 30 este cu 10 găuri înainte la locul de rotație al roții. Placă index cu 30 de găuri, iar cea de-a 11-a gaură este exact orificiul de poziționare a acestei roți.26/39 este gaura de poziționare a acestei roți pe placa index cu 39 de găuri, iar cele 26 de găuri ale celor 27 găuri sunt rotite înainte.

La frezarea unui hexagon (șasime), găuri precum 42 de găuri, 30 de găuri și 39 de găuri care pot fi divizibile cu 3 sunt folosite ca cântare: operația este de a roti mânerul de 6 ori și apoi de a avansa pe orificiul de poziționare pentru fie respectiv roata superioară.Fă din nou 28+1/10+1/26+!Orificiul din gaura superioară 29/11/27 este folosită ca orificiu de poziționare a roții.

Exemplul 2: Calcul pentru frezarea unui angrenaj cu 15 dinți.

Înlocuiți în formula: n=40/15

Calculați n=2(2/3)

Este să rotiți 2 cercuri complete și apoi să selectați găurile de indexare care pot fi divizibile cu 3, cum ar fi 24, 30, 39, 42,51.Adăugați 1 gaură, și anume 17, 21, 27, 29, 35, 37, 39, 45 de găuri, ca orificiu de poziționare pentru această roată.

Exemplul 3: Calculul indexării pentru frezarea a 82 de dinți.

Înlocuiți în formula: n=40/82

Calculați n=20/41

Adică: atâta timp cât este selectată placa index cu 41 de găuri, rotiți 20+1 pe orificiul de poziționare al roții superioare, adică 21 de găuri sunt folosite ca orificiu de poziționare a roții curente.

Exemplul 4: Calculul indexării pentru frezarea a 51 de dinți

Înlocuind formula n=40/51, deoarece scorul nu poate fi calculat în acest moment, puteți doar selecta direct gaura, adică selectați placa index cu 51 de găuri, apoi rotiți roata superioară 51+1 pe poziționare. gaură, adică 52 de găuri, ca roata curentă.Găurile de poziționare, adică.

Exemplul 5: Calculul indexării pentru frezarea a 100 de dinți.

Înlocuiți în formula n=40/100

Calculați n=4/10=12/30

Selectați din timp placa index cu 30 de găuri, apoi puneți 12+1 sau 13 găuri pe orificiul de poziționare a roții superioare ca gaură de poziționare curentă a roții.

Dacă toate discurile de indexare nu ating numărul de găuri necesare pentru calcul, pentru calcul trebuie utilizată metoda de indexare compusă, care nu este inclusă în această metodă de calcul.În producția reală, frecarea cu viteze este utilizată în general, deoarece funcționarea efectivă după calculul de indexare compusă este extrem de incomod.

6. Formula de calcul pentru un hexagon înscris într-un cerc

① Găsiți latura opusă a hexagonului (suprafața S) a cercului D

S=0,866D este diametrul×0,866 (coeficient)

② Calculați diametrul (D) cercului din partea opusă a hexagonului (suprafața S)

D=1,1547S partea opusă×1,1547 (coeficient)

7. Formula de calcul a laturii opuse și a liniei diagonale a hexagonului în procesul de direcție la rece

① Găsiți unghiul opus e al laturii opuse (S) a hexagonului exterior

e=1,13s Latura opusă×1,13

② Găsiți unghiul opus (e) față de latura (e) opusă (e) a hexagonului interior

e=1,14s Parte opusă×1,14 (coeficient)

③ Obțineți diametrul materialului capului diagonal (D) din părțile opuse (e) ale hexagonului extern

Diametrul (D) al cercului trebuie calculat în funcție de latura opusă (planul s) a hexagonului (a doua formulă din 6), iar valoarea centrului decalajului trebuie mărită în mod corespunzător, adică D≥1,1547s.Valoarea decalajului de la centru poate fi doar estimată.

8. Formula de calcul a pătratului înscris într-un cerc

① Desenați un cerc (D) pentru a găsi latura opusă a pătratului (suprafața S)

S=0,7071D este diametrul×0,7071

② Găsiți cercul (D) din partea opusă a pătratului (suprafața S)

D=1,414S partea opusă×1,414

9. Formule de calcul pentru laturile opuse pătrate și unghiurile opuse în procesul de direcție la rece

① Găsiți unghiul opus (e) față de latura opusă (S) a pătratului exterior

e=1,4s este parametrul laturii opuse (s)×1,4

② Găsiți unghiul opus (e) al laturii opuse (e) a pătratului interior

e=1,45s este partea opusă (s)×1,45 coeficient

10. Formula de calcul al volumului hexagonal

s20,866×H/m/k înseamnă latura opusă×latura opusă×0,866×înălțime sau grosime.

11. Formula de calcul pentru volumul trunchiat (con).

0,262H (D2+d2+D×d) este 0,262×înălțime×(diametru cap mare×diametru cap mare+diametru cap mic×diametru cap mic+diametru cap mare×diametru cap mic).

12. Formula de calcul pentru volumul unei sfere (cum ar fi un cap semicircular)

3,1416h2(Rh/3) este 3,1416×înălțime×înălțime×(raza-înălțime÷3).

13. Formula de calcul pentru dimensiunile de prelucrare a filetului interior

1. Calculul diametrului major al robinetului D0

D0=D+(0,866025P/8)×(0,5~1,3) este dimensiunea de bază a filetului cu diametru mare al robinetului + 0,866025 pas÷8×0,5~1,3.

Notă: Selecția de 0,5~1,3 ar trebui determinată în funcție de dimensiunea pasului.Cu cât valoarea pasului este mai mare, cu atât ar trebui utilizat coeficientul mai mic.În schimb, cu cât valoarea pasului este mai mică, cu atât ar trebui să fie mai mare coeficientul corespunzător.

2. Calculul diametrului pasului robinetului (D2)

D2=(3×0,866025P)/8, adică diametrul robinetului=3×0,866025×pas÷8

3. Calculul diametrului robinetului (D1)

D1=(5×0,866025P)/8 este diametrul robinetului=5×0,866025×pas÷8

Paisprezece,

Formula de calcul a lungimii materialului pentru formarea la rece a diferitelor forme

Formula de volum a unui cerc cunoscut este diametru × diametru × 0,7854 × lungime sau rază × rază × 3,1416 × lungime.Adică d2×0,7854×L sau R2×3,1416×L

La calcul, volumul X÷diametru÷diametru÷0,7854 sau X÷radius÷radius÷3,1416 al materialului necesar este lungimea materialului.

Formula coloanei = X/(3,1416R2) sau X/0,7854d2

În formulă, X reprezintă valoarea de volum a materialului necesar;

L reprezintă valoarea lungimii hrănirii efective;

R/d reprezintă raza sau diametrul real de alimentare.

Scopul Anebon este să înțeleagă desfigurarea excelentă din producție și să furnizeze din toată inima sprijinul de vârf clienților interni și străini pentru 2022 Oțel inoxidabil de înaltă calitate Aluminiu de înaltă precizie Piesă de schimb pentru prelucrare de frezat CNC de strunjire CNC pentru industria aerospațială, pentru a extinde piața noastră internațională, Anebon furnizează în principal clienților noștri de peste ocean piese mecanice de calitate superioară, piese frezate și servicii de strunjire cnc.

China angro China Machinery Parts și CNC Machinery Service, Anebon susține spiritul de „inovare, armonie, lucru în echipă și partajare, trasee, progres pragmatic”.Dă-ne o șansă și ne vom dovedi capacitatea.Cu ajutorul tău amabil, Anebon crede că putem crea un viitor luminos împreună cu tine.

Ora postării: Iul-10-2023