ツーリング治具の設計は、特定の製造プロセスの特定の要件に合わせて調整されるプロセスです。これは、部品の機械加工プロセスが完了した後に行われます。製造プロセスを開発するときは、治具の実装の実現可能性を考慮することが重要です。さらに、必要に応じて、治具の設計中にプロセスの変更を提案することもできます。治具設計の品質は、ワークピースの安定した加工品質、高い生産効率、低コスト、便利な切りくず除去、安全な操作、省力化、および容易な製造とメンテナンスを保証する能力によって評価されます。

1. 治具設計の基本原則は次のとおりです。

1. 治具は、使用中のワークの位置決めの安定性と信頼性を確保する必要があります。

2. 治具は、ワークの加工を確実にするために十分な耐荷重またはクランプ強度を備えている必要があります。

3. クランププロセスは簡単かつ迅速に操作できる必要があります。

4. ウェアラブル部品はすぐに交換できる必要があり、状況が許せば他のツールを使用しないことが最善です。

5. 治具は、調整または交換中に繰り返し位置決めを行う信頼性を満たさなければなりません。

6. 複雑な構造や高価なコストはできるだけ避けてください。

7. 構成部品としては、可能な限り標準部品を使用してください。

8. 社内製品の体系化・標準化を図る。

2. ツーリングと治具の設計に関する基礎知識

優れた工作機械治具は、次の基本要件を満たしている必要があります。

1. 加工精度を確保するには、位置決め基準、方法、部品を正しく選択することが重要です。位置決め誤差を分析し、治具の構造が加工精度に及ぼす影響を考慮することも重要です。これにより、治具がワークピースの精度要件を確実に満たすことができます。

2. 生産効率を向上させるには、高速かつ効率的なクランプ機構を使用して補助時間を短縮し、生産性を向上させます。設備の複雑さは生産能力に適応させる必要があります。

3. プロセス性能に優れた特殊治具は、製造、組立、調整、検査が容易なシンプルで合理的な構造を備えている必要があります。

4. 優れた性能を備えた作業治具は、操作が簡単、省力、安全、信頼性が高くなければなりません。可能であれば、空気圧、油圧、その他の機械化されたクランプ装置を使用して、オペレーターの労働力を軽減します。治具は切りくずの除去も容易にする必要があります。切りくず除去構造により、切りくずによるワークの位置決めやツールの損傷を防ぎ、熱の蓄積によるプロセスシステムの変形を防ぎます。

5. 経済性の高い特別な治具は、治具の製造コストを削減するために標準のコンポーネントと構造を使用する必要があります。設計時の順序と生産能力に基づいて、生産における経済的利点を向上させるために、治具ソリューションの必要な技術的および経済的分析を実行する必要があります。

3. 治具設計の標準化の概要

1. ツーリングおよび治具設計の基本的な方法と手順

設計前の準備 ツーリングおよび治具設計の元のデータには次のものが含まれます。

a) 次の技術情報を確認してください: 設計通知、完成部品図面、ラフ図面プロセス ルート、およびその他の関連詳細。位置決めやクランプ方式、前工程の加工内容、大まかな状態、加工に使用する工作機械や工具、検査用測定具、加工代、切削量など、各工程の技術的要件を理解することが重要です。設計上の注意、完成部品図、概略図、工程ルート、その他の技術情報、各工程の加工技術要件の理解、位置決めとクランプ方式、前工程の加工内容、大まかな状態、加工に使用する工作機械と工具、検査測定器、加工代や切削量など。

b) 生産バッチサイズと治具の必要性を理解する。

c) 使用する工作機械の治具接続部の構造に関する主な技術パラメータ、性能、仕様、精度、寸法を理解する。

d) 備品の標準材料在庫。

2. 治具の設計で考慮すべき問題

クランプの設計は比較的単純に見えますが、設計プロセス中に慎重に考慮しないと不要な問題が発生する可能性があります。油圧クランプの人気の高まりにより、元の機械構造が簡素化されました。ただし、将来のトラブルを避けるために、いくつかの考慮事項を考慮する必要があります。

まず、加工するワークの余白を考慮する必要があります。ブランクのサイズが大きすぎると干渉が発生します。したがって、設計前に十分なスペースを残したラフ図面を作成する必要があります。

次に、治具からの切りくずのスムーズな除去が重要です。治具は比較的コンパクトなスペースで設計されることが多いため、治具の死角に鉄粉が蓄積したり、切削液の流出が悪くなり、将来的に問題が発生する可能性があります。したがって、処理中に発生する問題については、練習の開始時に考慮する必要があります。

第三に、器具全体の開放性を考慮する必要があります。開放性を無視すると、オペレータによるカードの取り付けが困難になり、時間と労力がかかるため、設計上タブーとなっている。

第 4 に、治具設計の基本的な理論原則に従わなければなりません。治具は精度を保つ必要があるため、原則に反する設計はしてはいけません。優れたデザインは時の試練に耐えるものでなければなりません。

最後に、位置決めコンポーネントの交換可能性を考慮する必要があります。位置決めコンポーネントは著しく摩耗しているため、迅速かつ簡単に交換できる必要があります。大きな部品を設計しないことが最善です。

治具設計の経験の蓄積は非常に重要です。良いデザインとは、継続的な蓄積と要約のプロセスです。場合によっては、デザインと実用的なアプリケーションは別のことになります。したがって、加工中に発生する可能性のある問題を考慮し、それに応じて設計することが重要です。治具の目的は、効率を向上させ、操作を容易にすることです。

一般的に使用される作業治具は、その機能に応じて主に次のカテゴリに分類されます。

01 クランプモールド

02 穴あけおよびフライス加工工具

03 CNC、器具チャック

04 ガスと水道の検査ツール

05 トリミングおよびパンチングツール

06 溶接工具

07 研磨治具

08 組立工具

09 パッド印刷、レーザー彫刻ツール

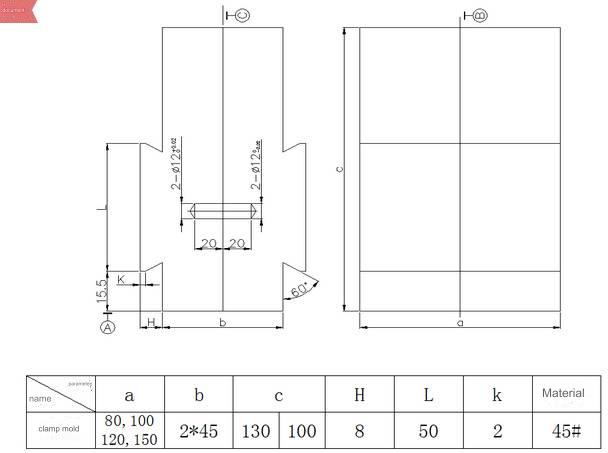

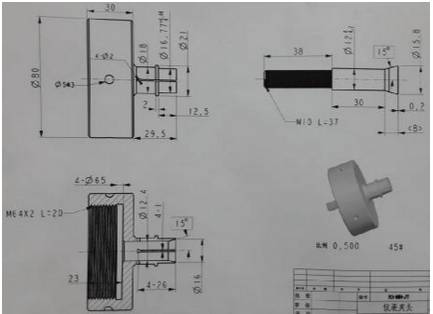

01 クランプモールド

意味:製品の形状に合わせて位置決め・クランプを行うためのツールです。

デザインポイント:

1. このタイプのクランプは主にバイスに使用され、必要に応じて長さを切断できます。

2. 他の補助位置決め装置をクランプ金型上に設計することができ、クランプ金型は通常溶接によって接続されます。

3. 上の図は簡略化した図であり、金型キャビティ構造のサイズは特定の状況によって決まります。

4. 直径 12 の位置決めピンを可動金型の適切な位置に取り付け、固定金型の対応する位置にある位置決め穴をスライドさせて位置決めピンを取り付けます。

5. 設計時には、組立キャビティを収縮前のブランク図面の外形面を基準に 0.1mm オフセットして拡大する必要があります。

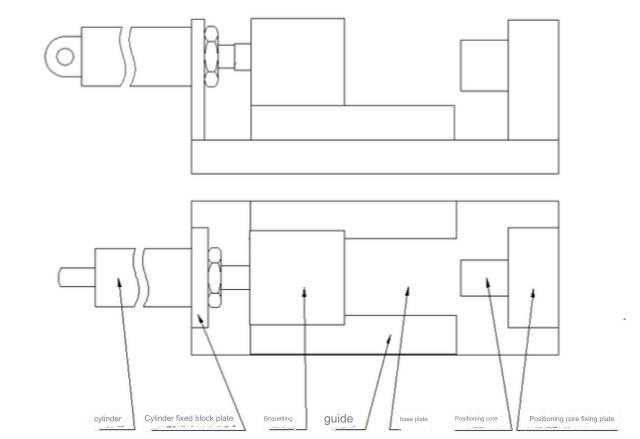

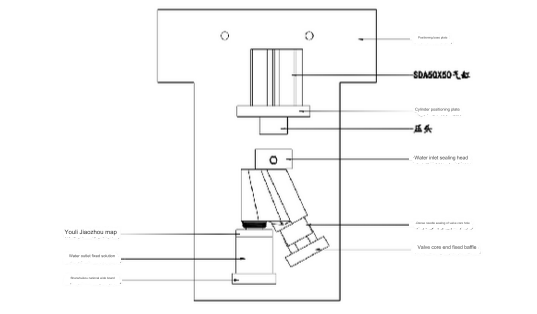

02 穴あけおよびフライス加工工具

デザインポイント:

1. 必要に応じて、いくつかの補助位置決め装置を固定コアとその固定プレート上に設計できます。

2. 上の図は簡略化した構造図です。実際の状況では、次のとおりに対応する設計が必要です。CNC部品構造;

3. シリンダーは製品の大きさや加工時の応力によって異なります。SDA50X50 が一般的に使用されます。

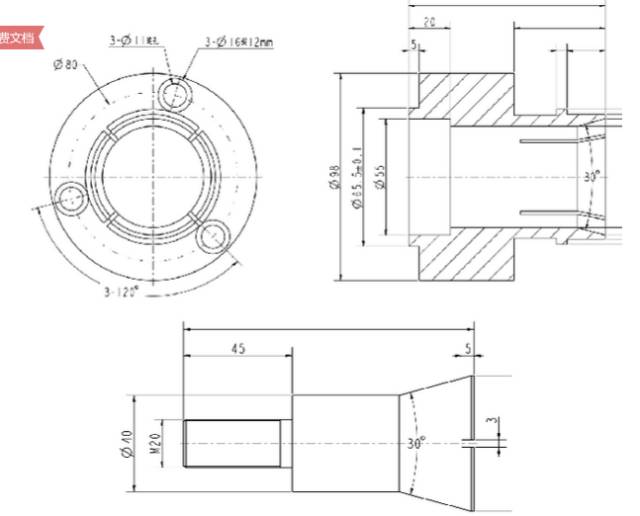

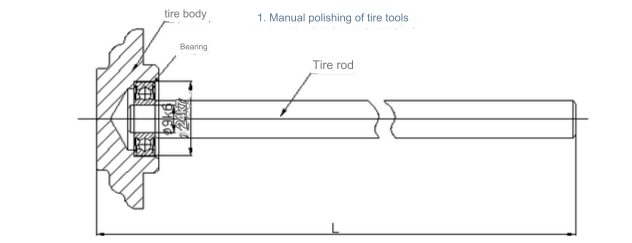

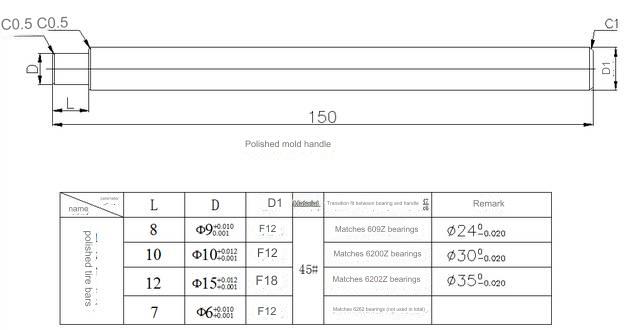

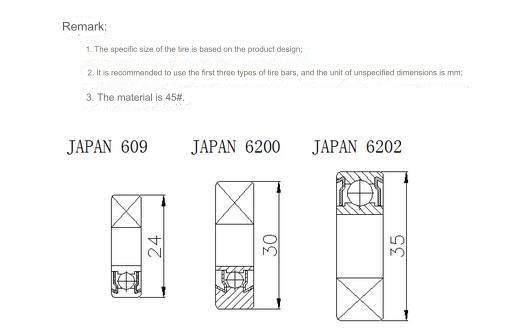

03 CNC、器具チャック

CNCチャック

トーインチャック

デザインポイント:

改訂および修正されたテキストを以下に示します。

1. 上の図に記載されていない寸法は、実際の製品の内穴サイズ構造に基づいています。

2. 製造工程上、製品の内穴と位置決め接触する外周は片側0.5mm程度の余裕を持たせてください。最後に、CNC 工作機械に取り付け、焼き入れプロセスによって生じる変形や偏心を防ぐために、寸法を細かく調整する必要があります。

3. 組立部の材質はバネ鋼、タイロッド部は45#を推奨します。

4. タイロッド部分の M20 ネジは一般的に使用されるネジであり、実際の状況に応じて調整できます。

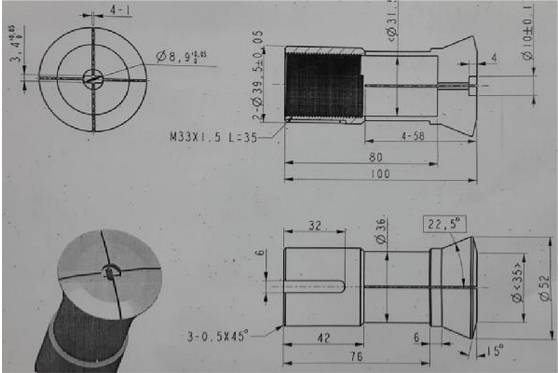

デザインポイント:

1. 上の写真は参考図であり、アセンブリの寸法と構造は実際の製品の寸法と構造に基づいています。

2. 材料は 45# で焼入れされています。

器具の外部クランプ

デザインポイント:

1. 上の写真は参考図であり、実際のサイズは製品の内穴サイズ構造によって異なります。

2. 製品の内穴と位置決め的に当接する外円は製造時に片側0.5mmの余裕を持たせ、最終的に器具旋盤に取り付け、変形や偏芯が生じないように精密な旋削加工を施して寸法を整えます。焼入れプロセスによる。

3. 材料は 45# で焼入れされています。

04 ガス検査ツール

デザインポイント:

1. 上の画像は、ガス試験ツールの参考画像です。具体的な構造は実際の製品構造に合わせて設計する必要があります。目的は、できる限り簡単な方法で製品をシールすることであり、テストしてシールする部分にガスを充填して気密性を確認します。

2. シリンダーのサイズは製品の実際のサイズに合わせて調整できます。また、シリンダのストロークが製品の上げ下げに便利かどうかも考慮する必要があります。

3. 製品と接触するシール面には、ユニグルーやNBRゴムリングなどの圧縮能力に優れた材質を使用するのが一般的です。また、製品の外観面に位置決めブロックが接触する場合は、白色のプラスチックブロックを使用し、使用中は製品の外観を損ねないように中カバーを綿布などで覆ってください。

4. 漏れたガスが製品キャビティ内に滞留し、誤検出を引き起こす可能性がありますので、製品の位置決め方向を考慮して設計してください。

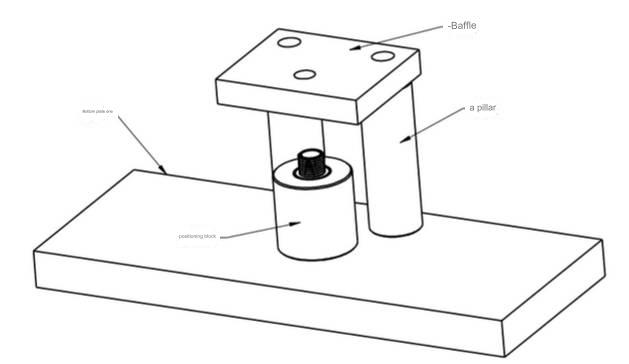

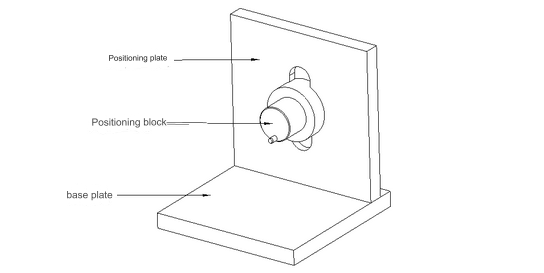

05 パンチングツーリング

デザインポイント:上の画像は、パンチングツールの標準構造を示しています。底板はパンチマシンの作業台に簡単に固定するために利用され、位置決めブロックは製品を固定するために利用されます。治具の構造は製品の実際の状況に応じてカスタム設計されます。中心点は中心点で囲まれており、製品の取り出しと配置を安全かつ便利にします。バッフルは製品をパンチナイフから簡単に分離するために利用され、ピラーは固定バッフルとして使用されます。これらの部品の組み付け位置やサイズは、実際の製品の状況に応じてカスタマイズできます。

06 溶接工具

溶接ツールの目的は、溶接アセンブリ内の各コンポーネントの位置を固定し、各コンポーネントの相対的なサイズを制御することです。これは、実際の製品構造に合わせて設計された位置決めブロックを使用することで実現されます。製品を溶接ツール上に配置するときは、ツール間に密閉空間を作らないように注意することが重要です。これは、加熱プロセス中に溶接後の部品のサイズに影響を与える可能性がある、密閉空間内に過剰な圧力が蓄積するのを防ぐためです。

07 研磨治具

08 組立工具

組立工具は、組立プロセス中にコンポーネントの位置を調整するのに役立つデバイスです。設計の背後にある考え方は、コンポーネントの組み立て構造に基づいて、製品を簡単に持ち上げたり配置したりできるようにすることです。の外観が重要です。カスタムCNCアルミニウム部品組み立てプロセス中に損傷することはありません。使用中に製品を保護するために、綿の布で覆うことができます。工具の材料を選択する場合は、白色接着剤などの非金属材料を使用することをお勧めします。

09 パッド印刷、レーザー彫刻ツール

デザインポイント:

実際の製品の彫刻要件に応じて、ツールの位置決め構造を設計します。製品の取り出しと配置の利便性、製品の外観の保護に注意してください。製品に接触する位置決めブロックおよび補助位置決め装置は、可能な限り白色接着剤などの非金属材料を使用してください。

Anebon は、高品質のソリューションを作成し、世界中の人々との関係を構築することに専念しています。彼らは顧客に最高のサービスを提供することに非常に情熱的かつ忠実です。彼らは中国のアルミ鋳造製品を専門としています。アルミニウム板のフライス加工、カスタマイズされたアルミ小物部品CNC、および元の工場中国押出アルミニウムおよびプロファイルアルミニウム。

アネボンは、「品質第一、永遠の完璧、人間重視、技術革新」の経営理念を堅持することを目指しています。彼らは一流企業になるために業界の進歩と革新に懸命に取り組んでいます。彼らは科学的な管理モデルに従い、専門知識を学び、高度な生産設備とプロセスを開発し、一流の品質の製品を作成するよう努めています。アネボンは、リーズナブルな価格、高品質なサービス、短納期を提供し、お客様に新たな価値を創造することを目指しています。

投稿日時: 2024 年 3 月 25 日