Бул арматура дизайнын кыскача айтканда, тармактагы адамдардын кыскача баяндамасы, бирок бул жөнөкөй эмес.Ар кандай схемалар менен байланышуу процессинде биз алдын ала долбоорлоодо ар дайым жайгаштыруу жана кысуу көйгөйлөрү бар экенин байкадык.Ушундай жол менен ар кандай инновациялык схема өзүнүн практикалык маанисин жоготот.Жайгашуу жана кысуу боюнча негизги билимди түшүнүү менен гана биз арматуранын дизайнын жана кайра иштетүү схемасынын бүтүндүгүн түп тамырынан бери камсыздай алабыз.

Локатор билими

1、 Дайындалуучу бөлүктүн капталынан жайгаштыруунун негизги принциби

Жумушчу бөлүгүн капталынан жайгаштырууда үч чекиттик принцип эң негизги принцип, ошондой эле таяныч.Бул “бир сызыктагы үч чекит тегиздикти аныктабайт” принцибинен келип чыккан үч чекиттик принцип деп аталган таяныч принцибине окшош.Төрт чекиттин үчөө жүздү аныктай алат, ошондуктан жалпысынан төрт жүздү аныктоого болот.Бирок, кандай болсо да, бир эле тегиздикте төртүнчү чекитти жасоо бир топ кыйын.

▲ Үч пункттук принцип

Мисалы, 4 белгиленген бийиктикти жайгаштыргычты колдонууда, бир жерде 3 гана чекит даярдалган тетик менен байланыша алат, ал эми калган 4 чекит дагы деле даяр тетик менен байланышпайт.

Ошондуктан, позиционерди конфигурациялоодо, ал жалпысынан үч чекитке негизделет жана бул үч чекиттин ортосундагы аралыкты мүмкүн болушунча көбөйтүү керек.

Мындан тышкары, позициялоочуну конфигурациялоодо, колдонулган иштетүү жүктөмүнүн багытын алдын ала ырастоо керек.кайра иштетүү жүгүн багыты, ошондой эле курал туткасы / курал саякат багыты болуп саналат.Позициялоочу азыктандыруу багытынын аягында конфигурацияланган, ал даяр материалдын жалпы тактыгына түздөн-түз таасир этиши мүмкүн.

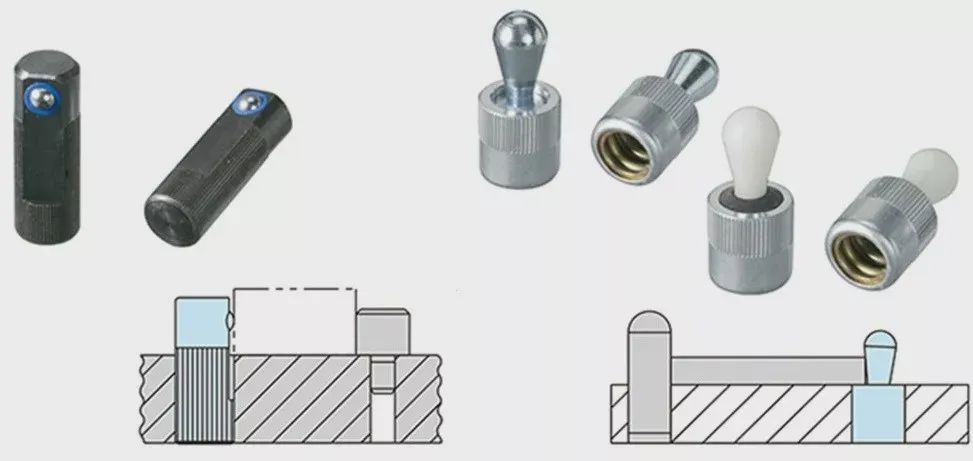

Жалпысынан, болт түрүндөгү жөнгө салынуучу позициялоочу даярдалган тетиктин бош бетин жайгаштыруу үчүн колдонулат, ал эми туруктуу түрү (CNC токарь тетиктериконтакт бети жер) позициялоочу дайындаманын иштетүүчү бетине жайгаштыруу үчүн колдонулат.

2, Дайындалуучу тешиктен жайгаштыруунун негизги принциби

Даярдаманы жайгаштыруу үчүн мурунку процессте иштетилген тешикти колдонууда, жайгаштыруу үчүн толеранттуулук пинди колдонуу зарыл.Дайындалуучу тешиктин тактыгын пин профилинин тактыгына шайкеш келтирүү жана ылайыктуу толеранттуулукка ылайык айкалыштыруу менен, жайгаштыруу тактыгы чыныгы талаптарга жооп бере алат.

Кошумчалай кетсек, төөнөгүчтү жайгаштыруу үчүн колдонууда көбүнчө бири түз төөнөгүчтү, экинчисинде алмаз төөнөгүчтү колдонот, андыктан даярдалган бөлүгүн чогултуу жана демонтаждоо ыңгайлуураак болот.Даярдалган материалдын төөнөгүчкө жабышып калышы сейрек кездешет.

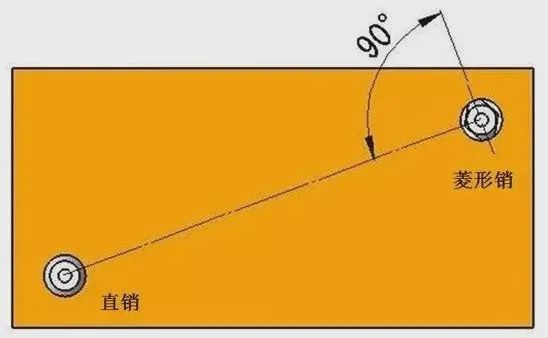

▲ төөнөгүч менен жайгаштыруу

Албетте, ылайыктуу толеранттуулукту тууралоо менен эки төөнөгүч үчүн түз төөнөгүчтү колдонсо болот.Так жайгаштыруу үчүн, адатта, түз төөнөгүч менен алмаз төөнөгүчтү колдонуу эң натыйжалуу.

Түз төөнөгүч жана алмаз төөнөгүч колдонулганда, алмаз төөнөгүчтүн конфигурация багытындагы туташтыруу сызыгы (бриллиант төөнөгүч даярдалган бөлүгү менен байланышат) адатта түз төөнөгүч менен алмаз төөнөгүчтүн ортосундагы байланыш сызыгына 90° перпендикуляр болот.Бул конфигурация бурчтук жайгаштыруу үчүн (даярдаманы айлануу багыты).

Кыскыч боюнча тиешелүү билим

1 、 Кроссовкалардын классификациясы

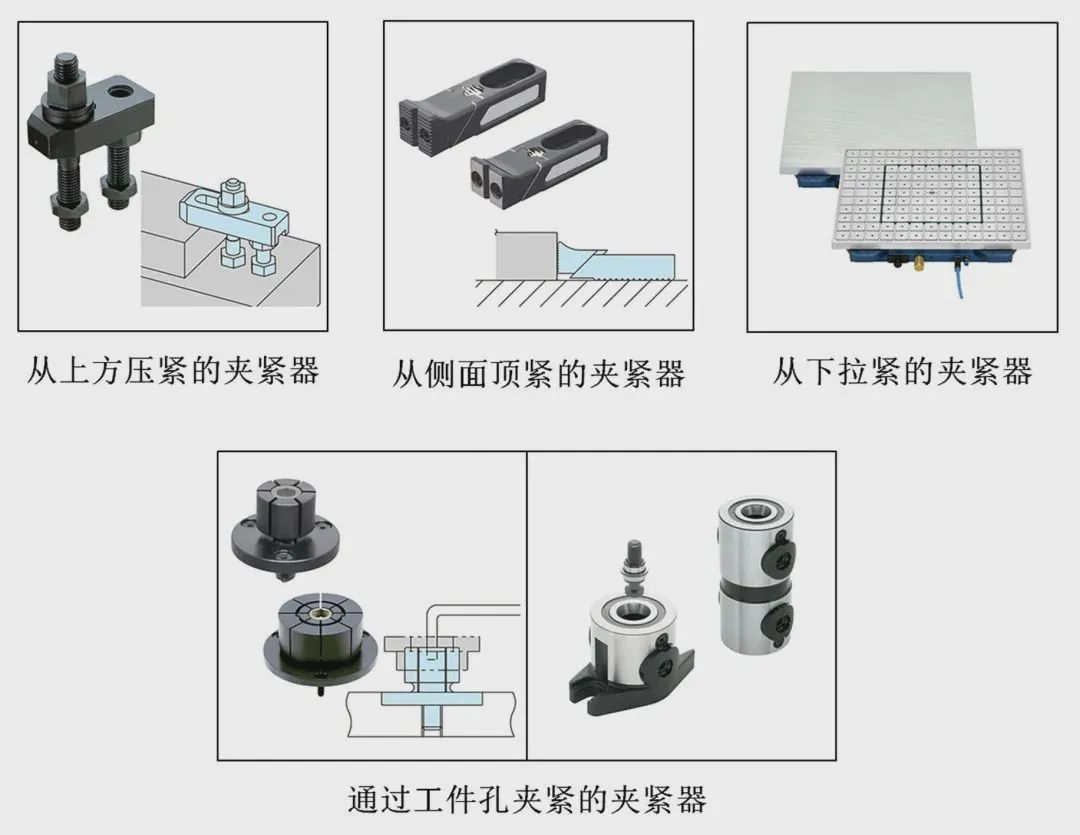

кысуу багыты боюнча, ал жалпысынан төмөнкү категорияларга бөлүнөт:

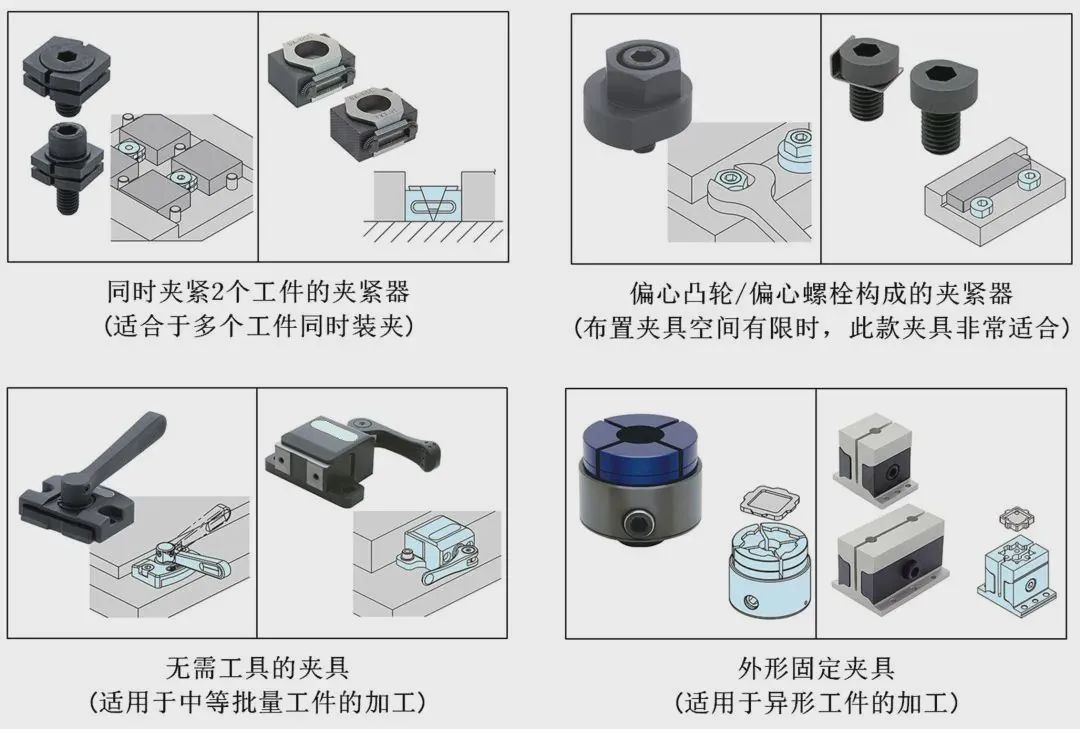

Андан кийин, келгиле, ар кандай кыскычтар өзгөчөлүктөрүн карап көрөлү.

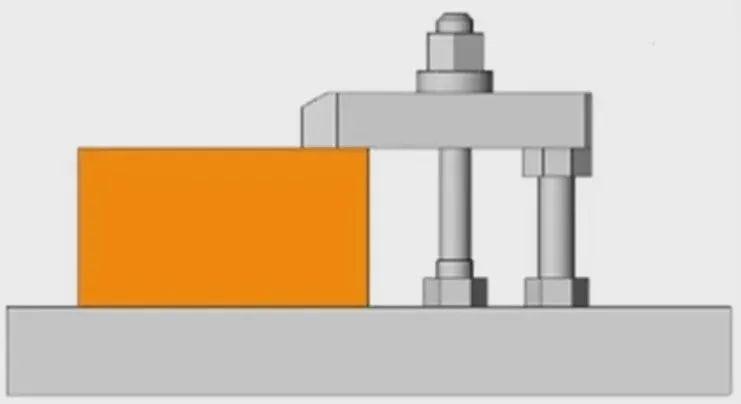

1. Жогору жактан басылган кыскычтар

Даярдоочу тетиктин үстүнөн басылган кысуучу түзүлүш кысуу учурунда эң аз деформацияга ээ, ал эми даярдалган бөлүгүн иштетүүдө эң туруктуу болот.Ошондуктан, жалпысынан алганда, биринчи карап, даярдоо бөлүгүн жогору жактан кысуу болуп саналат.Даярдоочу тетиктин үстүнөн басуу үчүн эң кеңири таралган арматура кол менен жасалган механикалык арматура болуп саналат.Мисалы, төмөнкү көрсөткүч "бошоң жалбырак түрү" кыскыч деп аталат.Престүү пластинка, шпилька болт, домкрат жана гайка менен айкалышкан кыскыч "бос жалбырак" кысгыч деп аталат.

Мындан тышкары, ар кандай формадагы пресс-пластинкаларды даярдоо формасына жараша тандоого болот.СыяктууCNC иштетүү бөлүктөрү, Токарлык тетиктер жана фрезердик тетиктер.

Бош жалбырак тибиндеги кыскычтын моментинин жана кысуу күчүнүн ортосундагы байланыш болттун түртүүчү күчү менен эсептелиши мүмкүн.

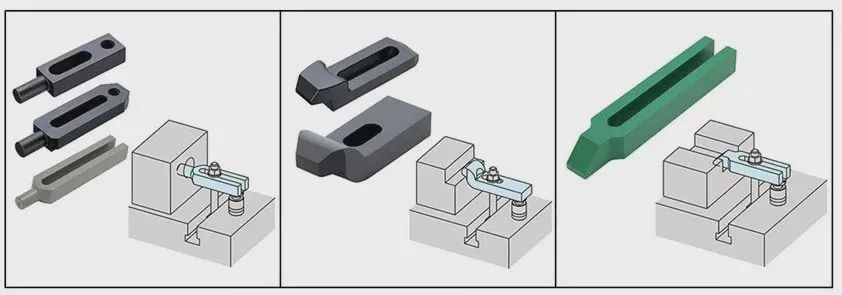

Бошогон жалбырак кыскычынан тышкары, даярдалган тетиктин үстүнөн кысуу үчүн төмөнкү окшош кыскычтар бар.

2. Капталдан кысуу

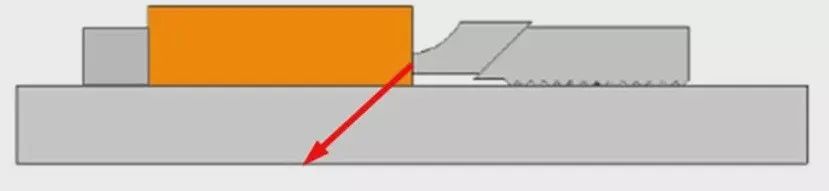

Башында, жумуш бөлүгүн жогору жактан кысуу ыкмасы тактык боюнча эң туруктуу жана жумуш бөлүгүн иштетүү жүктөөдө минималдуу болуп саналат.Бирок, даярдалган тетиктин үстүнөн иштетүү зарыл болгондо, же ал даярдалган тетиктин үстүнөн кысуу ылайыктуу болбогондо, бул даярдалган тетиктин үстүнөн кысуу мүмкүн болбогондо, сиз даярдалган тетиктин капталынан кыскоону тандай аласыз.Бирок, салыштырмалуу түрдө айта турган болсок, даярдалган тетик капталынан кысылганда, ал калкып жүрүүчү күчтү пайда кылат.Бул күчтү кантип жок кылуу керек, арматураны долбоорлоодо көңүл буруу керек.

Жогорудагы сүрөттө көрүнүп тургандай, каптал кысуучу да ийри ылдый карай күчкө ээ, ал эми тетиктин өйдө калкып кетишине натыйжалуу тоскоол болот.

Капталдан кысып турган кыскычтар да төмөнкүдөй окшош кыскычтарга ээ.

3. Даярдаманы ылдый түшүрүүдөн бекемдөө үчүн кысуучу түзүлүш

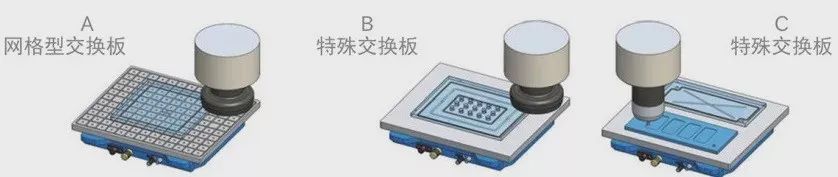

Жука пластинкадан жасалган даяр тетиктин үстүнкү бетин иштетүүдө аны үстүнкү жактан кысуу гана эмес, аны капталынан кысуу да негизсиз.Бирден-бир акылга сыярлык кысуу ыкмасы - бул даярдалган тетикти ылдый жактан бекемдөө.Даярдык ылдый жактан чыңалганда, эгерде ал темирден жасалган болсо, көбүнчө магнит түрүндөгү кыскычты колдонсо болот.Түстүү металлдан жасалган буюмдар үчүн вакуумдук соргучтар көбүнчө чыңдоо үчүн колдонулушу мүмкүн.

Жогорудагы эки учурда кысуу күчү даярдалган материал менен магниттин же вакуумдук патрондун ортосундагы байланыш аянтына пропорционалдуу.Кичинекей бөлүктөрдү иштетүүдө иштетүү жүктөө өтө чоң болсо, иштетүү эффектиси идеалдуу болбойт.

Мындан тышкары, магниттерди же вакуумдук соргучтарды колдонууда магниттер жана вакуумдук соргучтар менен контакттык беттерди коопсуз жана нормалдуу колдонуудан мурун белгилүү бир деңгээлде жылмакай кылуу керек.

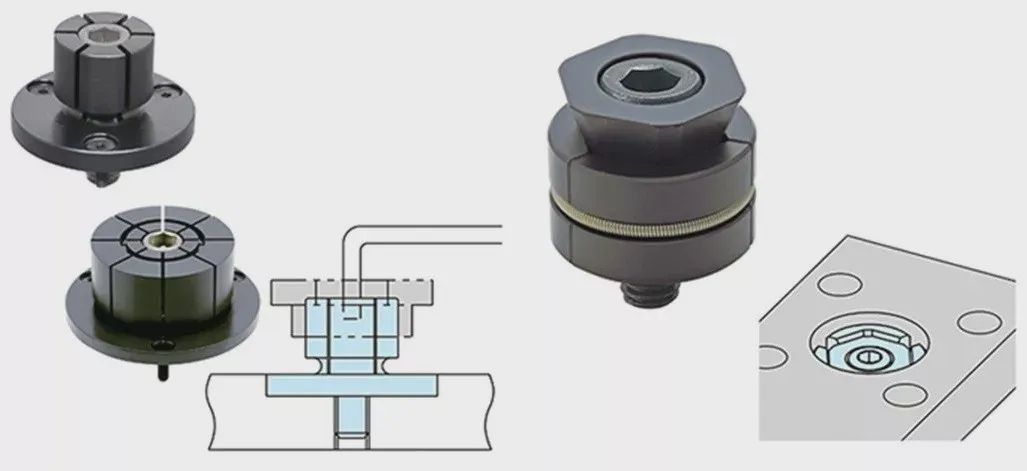

4. Тешиктери бар кысуучу түзүлүш

5 огу иштетүүчү машинаны бир эле учурда бир нече бетти иштетүү же калыпты иштетүү үчүн колдонгондо, арматуралардын жана шаймандардын кайра иштетүүгө таасиринин алдын алуу үчүн, көбүнчө тешик кысуу ыкмасын колдонуу туура болот.Даярдалуучу нерсенин үстүнкү жана капталынан кысуу жолу менен салыштырганда, тешик кысуу ыкмасы жасалгага азыраак жүктөмдү ээлейт жана даярдалган тетикти эффективдүү деформациялай алат.

▲ Тешиктери менен түз иштетүү

▲ Качкычты кысуу үчүн орнотуңуз

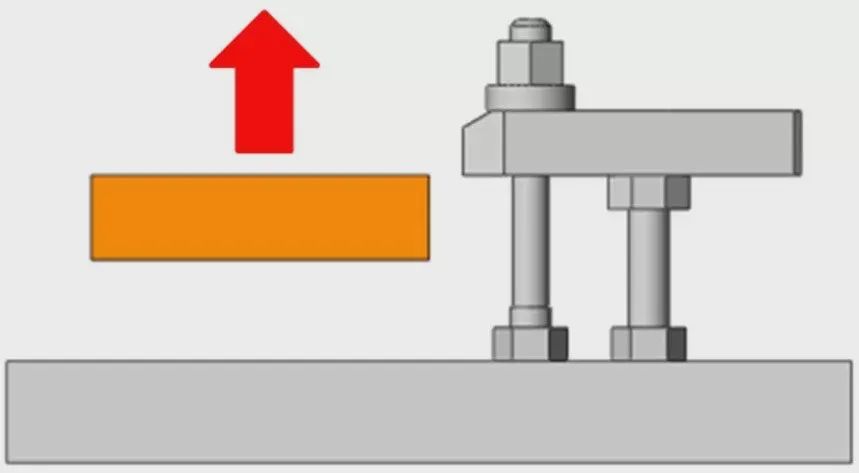

2, Алдын ала кысуу

Жогоруда айтылгандар негизинен даярдалган тетиктин кысуучу түзүлүшүнө тиешелүү.Ишке жарамдуулукту кантип жакшыртуу жана алдын ала кысууну колдонуу да абдан маанилүү.Даярдама негизге вертикалдуу орнотулганда, тартылуу күчүнүн таасиринен даярдалган бөлүгү түшөт.Бул учурда кармагычты кол менен кармап туруп иштетүү керек.

▲ Алдын ала кысуу

Даярдоочу тетиктер оор болсо же алардын көбү бир эле учурда кыстырса, иштөө жөндөмдүүлүгү бир топ кыскарат жана кысуу убактысы абдан узун болот.Бул учурда бул пружинанын түрүн алдын ала кысуу продуктусун колдонуу бөлүккө кармагычты стационардык абалда иштетүүгө мүмкүндүк берет, бул иштин иштөө жөндөмдүүлүгүн бир топ жакшыртат жана даярдалган бөлүктүн кысуу убактысын кыскартат.

3、 Капкычты тандоодо сактык чаралары

Бир эле инструментте бир нече түрдөгү кыскычтар колдонулганда, кысуу жана бошоңдотуу үчүн шаймандар бирдиктүү болушу керек.Мисалы, сол жактагы сүрөттө көрсөтүлгөндөй, кысуу операциясы үчүн түрдүү инструмент ачкычтарын колдонгондо, оператордун жалпы жүгү чоңоёт, ал эми дайындаманын жалпы кысуу убактысы да узарат.Мисалы, төмөнкү оң жактагы сүрөттө, шайман ачкычтары жана болт өлчөмдөрү талаа операторлорун жеңилдетүү үчүн бириктирилген.

▲ Дайындаманы кысуу иштөө жөндөмдүүлүгү

Кошумчалай кетсек, кармагычты конфигурациялоодо, мүмкүн болушунча даярдоо бөлүгүн кысуунун иштөө жөндөмдүүлүгүн эске алуу керек.Даярдоочу бөлүгүн кысуу учурунда кыйшаюу керек болсо, иштөө мүмкүнчүлүгү өтө ыңгайсыз.Мындай абалды орнотууну иштеп чыгууда болтурбоо керек.

Посттун убактысы: 24-окт.2022