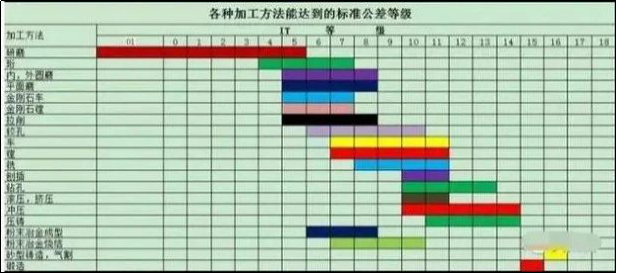

Sorvaus, jyrsintä, höyläys, hionta, poraus, poraus, näiden työstökoneiden paras tarkkuus ja toleranssitasot, jotka eri työstömenetelmillä voidaan saavuttaa, ovat kaikki täällä.

Kääntäminen

Leikkausprosessi, jossa työkappale pyörii ja sorvaustyökalu liikkuu suorassa linjassa tai kaaressa tasossa. Sorvaus suoritetaan yleensä sorvassa, jolla työstetään työkappaleiden sisä- ja ulkopuolisia sylinterimäisiä pintoja, päätypintoja, kartiopintoja, muovauspintoja ja kierteitä.

Kääntötarkkuus on yleensä IT8-IT7 ja pinnan karheus on 1,6-0,8 μm.

1) Karkea sorvaus käyttää suurta leikkaussyvyyttä ja suurta syöttönopeutta sorvauksen tehokkuuden parantamiseksi leikkausnopeutta vähentämättä, mutta koneistustarkkuus voi saavuttaa vain IT11 ja pinnan karheus on R α 20 ~ 10 μm.

2) Puoliviimeistelyssä ja viimeistelysorvauksessa on käytettävä mahdollisimman suurta nopeutta ja pientä syöttönopeutta ja leikkaussyvyyttä. Koneistustarkkuus voi olla IT10 ~ IT7 ja pinnan karheus on R α 10 ~ 0,16 μm.

3) Suuri nopeusei-rautametalliosien tarkkuussorvaustimanttisorvaustyökalulla, joka on hienoksi kiillotettu korkean tarkkuuden sorvilla, koneistustarkkuus on IT7 ~ IT5 ja pinnan karheus on R α 0,04 ~ 0,01 μm. Tällaista kääntämistä kutsutaan "peilikääntämiseksi".

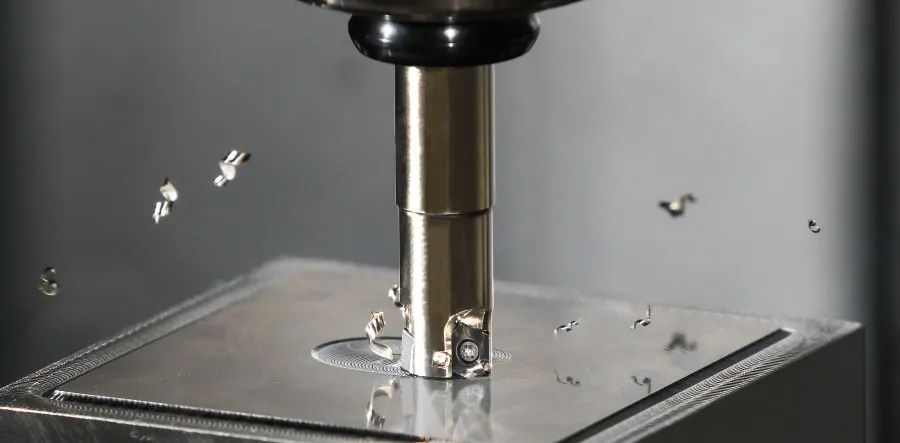

Jyrsintä

Jyrsinnällä tarkoitetaan pyörivien monireunaisten työkalujen käyttöä työkappaleiden leikkaamiseen, mikä on erittäin tehokas työstömenetelmä. Se soveltuu tasojen, urien, erilaisten muovauspintojen (kuten uran, hammaspyörän ja kierteen) ja muotin erikoispinnan työstämiseen. Pääliikenopeuden ja työkappaleen syöttösuunnan saman tai vastakkaisen suunnan mukaan jyrsinnän aikana se voidaan jakaa eteenpäinjyrsintään ja taaksepäin jyrsintään.

Jyrsinnän koneistustarkkuus voi yleensä saavuttaa IT8 ~ IT7, ja pinnan karheus on 6,3 - 1,6 μm.

1) Työstötarkkuus karkean jyrsinnän aikana on IT11-IT13 ja pinnan karheus on 5-20 μm.

2) Työstötarkkuus IT8 ~ IT11 ja pinnan karheus 2,5 ~ 10 puolitarkkuusjyrsinnässä μm.

3) Työstötarkkuus tarkkuusjyrsinnässä on IT16 ~ IT8 ja pinnan karheus on 0,63 ~ 5 μm.

Höyläys

Höyläys on leikkausmenetelmä, jossa höylällä tehdään vaakasuoraa suhteellista lineaarista edestakaista liikettä työkappaleelle, jota käytetään pääasiassa osien ääriviivojen käsittelyyn.

Höyläyksen työstötarkkuus voi yleensä saavuttaa IT9 ~ IT7, ja pinnan karheus on Ra6,3 ~ 1,6 μm.

1) Rouhintakoneistustarkkuus voi saavuttaa IT12-IT11, ja pinnan karheus on 25-12,5 μm.

2) Puoliviimeistelyn koneistustarkkuus voi saavuttaa IT10 ~ IT9, ja pinnan karheus on 6,2 ~ 3,2 μm.

3) Viimeistelyhöyläyksen tarkkuus voi saavuttaa IT8 ~ IT7, ja pinnan karheus on 3,2 - 1,6 μm.

Hionta

Hionta tarkoittaa työstömenetelmää, jossa ylimääräiset materiaalit poistetaan työkappaleesta hioma- ja hiomatyökaluilla. Se kuuluu viimeistelyyn ja sitä käytetään laajalti koneiden valmistusteollisuudessa.

Hiontaa käytetään yleensä puoliviimeistelyyn ja viimeistelyyn, jonka tarkkuus on IT8 ~ IT5 tai jopa suurempi, ja pinnan karheus on yleensä 1,25 ~ 0,16 μm.

1) Tarkkuushionnan pinnan karheus on 0,16-0,04 μm.

2) Erittäin tarkka hiontapinnan karheus on 0,04-0,01 μm.

3) Peilihionnan pinnan karheus voi olla 0,01 μM alle.

Poraus

Poraus on reiän käsittelyn perusmenetelmä. Poraus tehdään usein porakoneilla ja sorveilla tai porakoneilla tai jyrsinkoneilla.

Porauksen työstötarkkuus on suhteellisen alhainen, saavuttaen yleensä IT10:n, ja pinnan karheus on yleensä 12,5–6,3 μm. Poran jälkeen kalvausta ja kalvausta käytetään usein puoliviimeistelyssä ja viimeistelyssä.

Tylsä

Poraus on eräänlainen sisähalkaisijan leikkausprosessi, jossa käytetään työkalua reiän tai muun pyöreän ääriviivan suurentamiseen. Sen käyttöalue on yleensä puolikarkeasta työstyksestä viimeistelyyn. Käytetty työkalu on yleensä yksireunainen poraustyökalu (kutsutaan poraustankoon).

1) Teräsmateriaalien poraustarkkuus voi yleensä saavuttaa IT9 ~ IT7, ja pinnan karheus on 2,5 - 0,16 μm.

2) Tarkkuusporauksen työstötarkkuus voi saavuttaa IT7 ~ IT6, ja pinnan karheus on 0,63 ~ 0,08 μm.

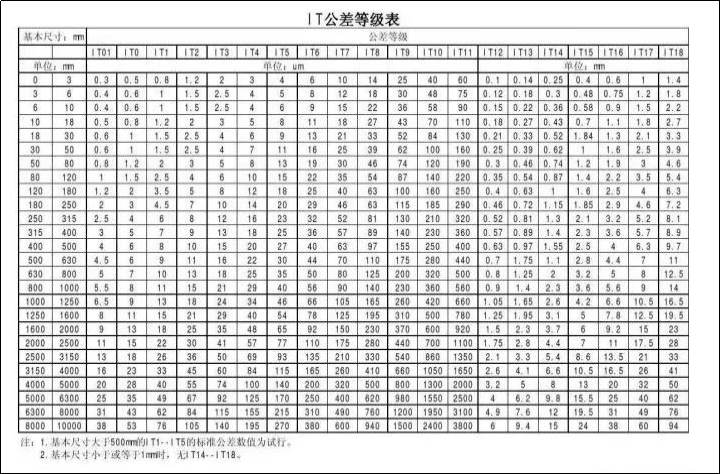

Huomautus:Korkean tarkkuuden koneistuskäytetään pääasiassa tuotteiden hienouden karakterisoimiseen, ja se on termi, jota käytetään arvioimaan koneistettujen pintojen geometrisia parametreja. Koneistustarkkuuden mittauksen standardi on toleranssiluokka. Standardeja on 20 IT01, IT0, IT1, IT2, IT3 ja IT18 välillä, joista IT01 edustaa kappaleen suurinta koneistustarkkuutta, IT18 edustaa kappaleen pienintä koneistustarkkuutta. Yleiset kaivoskoneet kuuluvat IT7:ään ja yleiset maatalouskoneet IT8:aan. Tuotteen osien eri toimintojen mukaan saavutettava koneistustarkkuus on erilainen, ja myös käsittelymuoto ja valittu prosessi ovat erilaisia.

Postitusaika: 07.11.2022