Çelik inox prejPjesë të përpunimit CNCështë një nga materialet më të zakonshme të çelikut në punën e instrumenteve. Të kuptuarit e njohurive të çelikut të pandryshkshëm do t'i ndihmojë operatorët e instrumenteve të zotërojnë më mirë përzgjedhjen dhe përdorimin e instrumenteve.

Stainless Steel është shkurtesa e çelikut inox dhe çelikut rezistent ndaj acidit. Çeliku që është rezistent ndaj mjeteve të dobëta korrozioni si ajri, avulli dhe uji ose që ka veti inox quhet çelik inox; Çeliku që është rezistent ndaj mjedisit kimik të korrozionit (acid, alkali, kripë dhe gravurë të tjera kimike) quhet çelik rezistent ndaj acidit.

Çelik inox i referohet çelikut që është rezistent ndaj mediave të dobëta korrozioni si ajri, avulli dhe uji dhe mjetet kimike të gdhendjes si acidi, alkali dhe kripa, i njohur gjithashtu si çelik inox rezistent ndaj acidit. Në aplikime praktike, çeliku rezistent ndaj mjedisit të dobët korrozioni shpesh quhet çelik inox, ndërsa çeliku rezistent ndaj mjedisit kimik quhet çelik rezistent ndaj acidit. Për shkak të ndryshimit në përbërjen kimike midis të dyve, i pari nuk është domosdoshmërisht rezistent ndaj korrozionit të mjedisit kimik, ndërsa i dyti në përgjithësi është inox. Rezistenca ndaj korrozionit të çelikut të pandryshkshëm varet nga elementët e aliazhit që përmban çeliku.

Klasifikimi i përbashkët

Në përgjithësi, ajo ndahet në:

Në përgjithësi, sipas strukturës metalografike, çeliqet inox të zakonshëm ndahen në tre lloje: çeliqet inox austenitikë, çeliqet inox ferrit dhe çeliqet inox martensitikë. Mbi bazën e këtyre tre strukturave bazë metalografike, çeliku dyfazor, çeliku inox që forcohet nga reshjet dhe çeliku me lidhje të lartë me përmbajtje hekuri më pak se 50% janë nxjerrë për nevoja dhe qëllime specifike.

1. Çelik inox austenitik.

Matrica është kryesisht strukturë austenitike (faza CY) me strukturë kristalore kubike të përqendruar në fytyrë, e cila është jomagnetike dhe kryesisht forcohet (dhe mund të çojë në një magnetizëm të caktuar) nga puna e ftohtë. Instituti Amerikan i Hekurit dhe Çelikut tregohet nga numrat e serive 200 dhe 300, të tilla si 304.

2. Çelik inox ferrit.

Matrica është kryesisht një strukturë ferriti (faza a) me strukturë kristalore kubike të përqendruar në trup, e cila është magnetike dhe në përgjithësi nuk mund të ngurtësohet nga trajtimi termik, por mund të forcohet pak nga puna në të ftohtë. Instituti Amerikan i Hekurit dhe Çelikut është shënuar me 430 dhe 446.

3. Çelik inox martensitik.

Matrica është strukturë martensitike (kubike ose kubike me qendër trupin), magnetike dhe vetitë e saj mekanike mund të rregullohen përmes trajtimit termik. Instituti Amerikan i Hekurit dhe Çelikut tregohet me numrat 410, 420 dhe 440. Martensiti ka strukturë austenitike në temperaturë të lartë. Kur ftohet në temperaturën e dhomës me shpejtësinë e duhur, struktura austenitike mund të shndërrohet në martensit (dmth., ngurtësohet).

4. Çelik inox ferritik austenitik (duplex).

Matrica ka struktura dyfazore si austenite ashtu edhe ferrite, dhe përmbajtja e matricës më pak fazore është përgjithësisht më shumë se 15%, e cila është magnetike dhe mund të forcohet me punë të ftohtë. 329 është një çelik inox tipik dupleks. Krahasuar me çelikun inox austenitik, çeliku me fazë të dyfishtë ka forcë më të lartë dhe rezistenca e tij ndaj korrozionit ndërgranular, korrozionit të stresit të klorurit dhe korrozionit me gropa është përmirësuar ndjeshëm.

5. Çelik inox që forcohet nga reshjet.

Çelik inox, matrica e të cilit është austenitike ose martensitike dhe mund të ngurtësohet me trajtimin e ngurtësimit me reshje. Instituti Amerikan i Hekurit dhe Çelikut është i shënuar me 600 numra seri, si 630, pra 17-4PH.

Në përgjithësi, përveç aliazhit, çeliku inox austenitik ka rezistencë të shkëlqyer ndaj korrozionit. Çelik inox ferrit mund të përdoret në mjedise me korrozion të ulët. Në mjedisin me korrozion të lehtë, mund të përdoret çelik inox martenzitik dhe çelik inox që forcohet nga reshjet, nëse materiali kërkohet të ketë forcë ose fortësi të lartë.

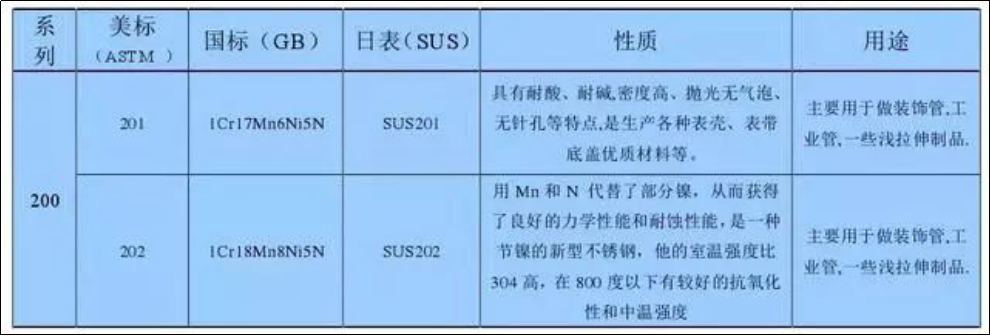

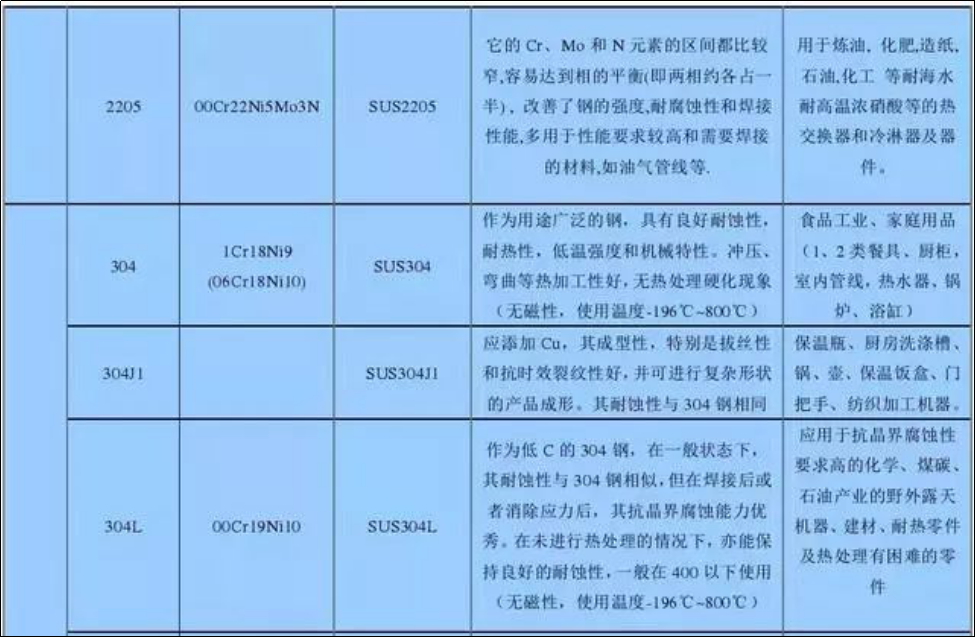

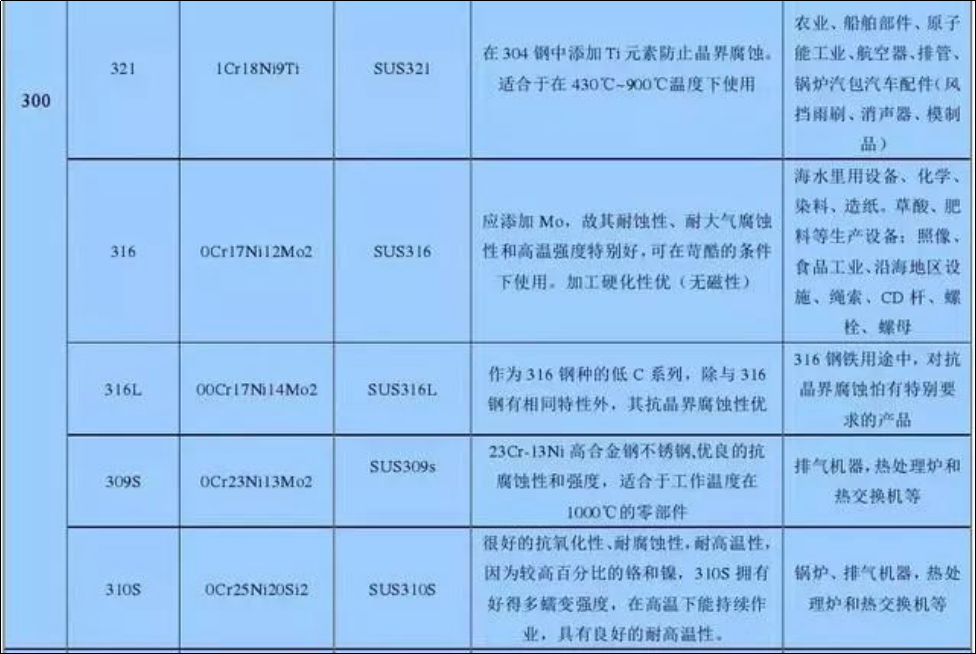

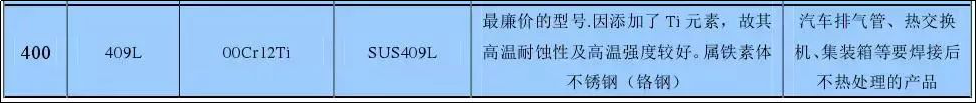

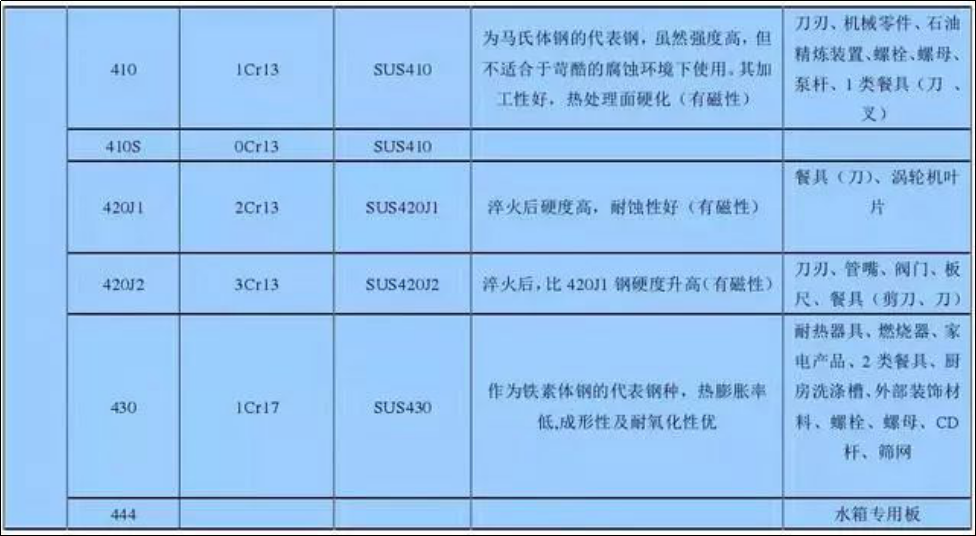

Karakteristikat dhe qëllimi

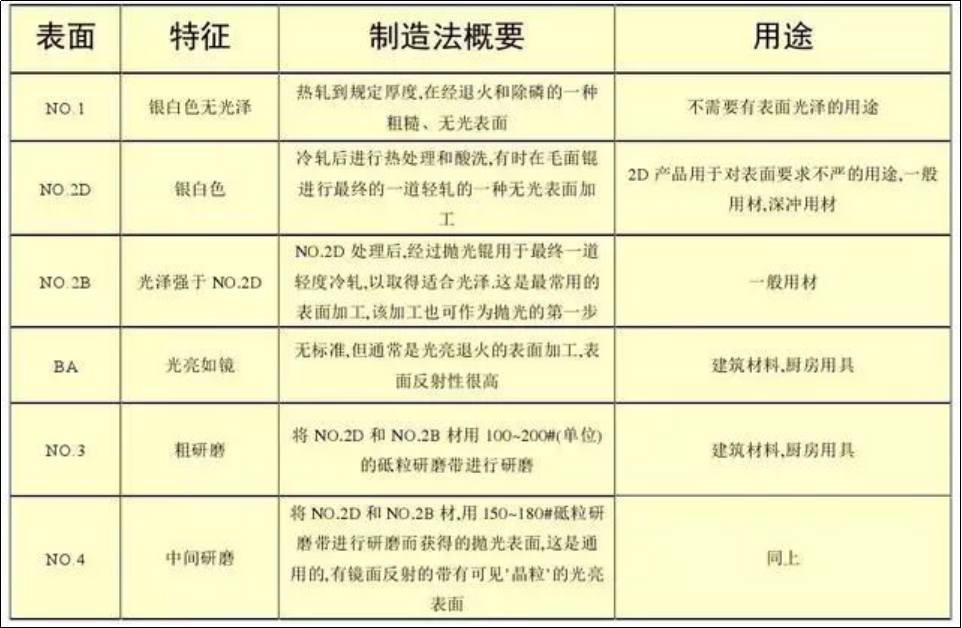

Teknologjia e sipërfaqes

Diferencimi i trashësisë

1. Sepse në procesin e rrotullimit të makinerive të fabrikës së çelikut, rrotullimi deformohet pak për shkak të ngrohjes, duke rezultuar në një devijim në trashësinë e pllakës së mbështjellë. Në përgjithësi, trashësia e mesme është e hollë në të dy anët. Gjatë matjes së trashësisë së pllakës, pjesa qendrore e kokës së pllakës duhet të matet sipas rregulloreve kombëtare.

2. Toleranca përgjithësisht ndahet në tolerancë të madhe dhe tolerancë të vogël sipas kërkesës së tregut dhe klientit:

Për shembull

Zakonisht përdoren notat e çelikut inox dhe vetitë e instrumenteve

1. 304 inox. Është një nga çeliqet inox austeniti më të përdorur me një sasi të madhe aplikimesh. Është i përshtatshëm për prodhimin e pjesëve të formuara me tërheqje të thellë, tubacioneve të transmetimit të acidit, enëve, pjesëve strukturore, trupave të ndryshëm të instrumenteve, etj., si dhe pajisjeve dhe përbërësve jomagnetikë dhe me temperaturë të ulët.

2. çelik inox 304L. Çeliku inox austenitik me karbon ultra të ulët i zhvilluar për të zgjidhur tendencën serioze të korrozionit ndërgranular të çelikut inox 304 të shkaktuar nga reshjet Cr23C6 në disa kushte, rezistenca e tij e sensibilizuar ndaj korrozionit ndërgranular është dukshëm më e mirë se çeliku inox 304. Përveç forcës më të ulët, vetitë e tjera janë të njëjta me çelik inox 321. Përdoret kryesisht për pajisje dhe pjesë rezistente ndaj korrozionit që kanë nevojë për saldim, por nuk mund të trajtohen me tretësirë, dhe mund të përdoret për të prodhuar trupa të ndryshëm instrumentesh.

3. çelik inox 304H. Për degën e brendshme të çelikut inox 304, fraksioni i masës së karbonit është 0.04% - 0.10%, dhe performanca e temperaturës së lartë është më e lartë se çeliku inox 304.

4. 316 inox. Shtimi i molibdenit në bazë të çelikut 10Cr18Ni12 bën që çeliku të ketë rezistencë të mirë ndaj reduktimit të korrozionit të mesëm dhe të gropave. Në ujin e detit dhe mediat e tjera, rezistenca ndaj korrozionit është më e lartë se çeliku inox 304, i përdorur kryesisht për materialet rezistente ndaj korrozionit.

5. çelik inox 316L. Çeliku me karbon jashtëzakonisht të ulët, me rezistencë të mirë ndaj korrozionit ndërgranular të sensibilizuar, është i përshtatshëm për prodhimin e pjesëve dhe pajisjeve të saldimit me madhësi të trashë, si materiale anti-korrozioni në pajisjet petrokimike.

6. çelik inox 316H. Për degën e brendshme të çelikut inox 316, fraksioni i masës së karbonit është 0.04% - 0.10%, dhe performanca e temperaturës së lartë është më e lartë se ajo e çelikut inox 316.

7. 317 inox. Rezistenca ndaj korrozionit të gropave dhe zvarritjes është më e lartë se çeliku inox 316L. Përdoret për prodhimin e pajisjeve petrokimike dhe rezistente ndaj acideve organike.

8. 321 inox. Çeliku inox austenitik i stabilizuar me titan mund të zëvendësohet nga çelik inox austenitik me karbon ultra të ulët për shkak të rezistencës së tij të përmirësuar ndaj korrozionit ndërgranular dhe vetive të mira mekanike të temperaturës së lartë. Përveç rasteve të veçanta si temperatura e lartë ose rezistenca ndaj korrozionit të hidrogjenit, në përgjithësi nuk rekomandohet përdorimi.

9. 347 inox. Çeliku inox austenitik i stabilizuar me niobium. Shtimi i niobiumit përmirëson rezistencën ndërgranulare ndaj korrozionit. Rezistenca e tij ndaj korrozionit në acid, alkali, kripë dhe mjete të tjera gërryese është e njëjtë me çelik inox 321. Me performancë të mirë saldimi, mund të përdoret si material rezistent ndaj korrozionit ashtu edhe si çelik rezistent ndaj nxehtësisë. Përdoret kryesisht në fushat e energjisë termike dhe petrokimike, të tilla si prodhimi i enëve, tubave, shkëmbyesve të nxehtësisë, boshteve, tubave të furrave në furrat industriale dhe termometrave të tubave të furrës.

10. çelik inox 904L. Çelik inox austenit super i kompletuar është një çelik inox super austenitik i shpikur nga Kompania OUTOKUMPU e Finlandës. Pjesa e saj në masë e nikelit është 24% - 26%, dhe fraksioni masiv i karbonit është më pak se 0.02%. Ka rezistencë të shkëlqyer ndaj korrozionit. Ka rezistencë të mirë ndaj korrozionit në acide jo oksiduese si acidi sulfurik, acidi acetik, acidi formik dhe acidi fosforik, si dhe rezistencë të mirë ndaj korrozionit të çarjeve dhe korrozionit të stresit. Është i zbatueshëm për përqendrime të ndryshme të acidit sulfurik nën 70 ℃, dhe ka rezistencë të mirë korrozioni ndaj acidit acetik të çdo përqendrimi dhe temperature nën presion normal dhe ndaj acidit të përzier të acidit formik dhe acidit acetik. Standardi origjinal ASMESB-625 e klasifikoi atë si aliazh me bazë nikel, dhe standardi i ri e klasifikoi atë si çelik inox. Në Kinë, ekziston vetëm një markë e ngjashme prej çeliku 015Cr19Ni26Mo5Cu2. Disa prodhues evropianë të instrumenteve përdorin çelik inox 904L si materialin kryesor. Për shembull, tubi matës i matësit të masës E+H përdor çelik inox 904L, dhe rasti i orëve Rolex përdor gjithashtu çelik inox 904L.

11. 440C inox. Fortësia e çelikut të pandryshkshëm martenzitik, çelikut inox të ngurtësueshëm dhe çelikut inox është më e larta, dhe ngurtësia është HRC57. Përdoret kryesisht për të bërë grykë, kushineta, bërthama valvulash, sedilje valvulash, mëngë, shtylla valvulash, etj.

12. çelik inox 17-4PH. Çeliku inox për forcimin e reshjeve martensitike, me fortësi HRC44, ka forcë, fortësi dhe rezistencë të lartë ndaj korrozionit dhe nuk mund të përdoret në temperatura më të larta se 300 ℃. Ka rezistencë të mirë korrozioni ndaj atmosferës dhe acidit ose kripës së holluar. Rezistenca e tij ndaj korrozionit është e njëjtë me çelik inox 304 dhe çelik inox 430. Përdoret për të prodhuarPjesë të përpunimit CNC, fletët e turbinës, bërthamat e valvulave, sediljet e valvulave, mëngët, shtyllat e valvulave, etj.

Në profesionin e instrumenteve, në kombinim me çështjet e universalitetit dhe kostos, rendi konvencional i përzgjedhjes së çelikut inox austenit është inox 304-304L-316-316L-317-321-347-904L, nga të cilët 317 janë më pak të përdorura, 321 jo. rekomandohet, 347 përdoret për rezistencë ndaj korrozionit në temperaturë të lartë, 904L është materiali i paracaktuar për disa komponentë të prodhuesve individualë dhe 904L nuk është zgjedhur në mënyrë aktive në dizajn.

Në projektimin dhe përzgjedhjen e instrumenteve, zakonisht ka raste kur materiali i instrumentit është i ndryshëm nga materiali i tubit, veçanërisht në kushtet e punës me temperaturë të lartë, vëmendje e veçantë duhet t'i kushtohet nëse zgjedhja e materialit të instrumentit plotëson temperaturën e projektimit dhe presionin e projektimit të pajisjet ose tubacionet e procesit. Për shembull, tubi është çelik kromi molibden me temperaturë të lartë, ndërsa instrumenti është çelik inox. Në këtë rast, ka të ngjarë të shfaqen probleme dhe duhet të konsultoheni me matësin e temperaturës dhe presionit të materialeve përkatëse.

Në procesin e projektimit të instrumenteve dhe përzgjedhjes së tipit, shpesh hasim çelik inox të sistemeve, serive dhe markave të ndryshme. Gjatë zgjedhjes së llojit, ne duhet të marrim parasysh problemet nga këndvështrime të shumta siç janë mediat specifike të procesit, temperatura, presioni, pjesët e stresuara, korrozioni dhe kostoja.

Koha e postimit: Tetor-17-2022