Jeder kennt den Thread.Als Kollegen in der Fertigungsindustrie müssen wir bei der Verarbeitung von Hardware-Zubehör wie z. B. häufig Gewinde nach Kundenwunsch hinzufügenCNC-Bearbeitungsteile, CNC-DrehteileUndCNC-Frästeile.

1. Was ist Thread?

Ein Gewinde ist eine Spirale, die entweder von außen oder von innen in ein Werkstück eingeschnitten wird.Die Hauptfunktionen von Threads sind:

1. Stellen Sie eine mechanische Verbindung her, indem Sie Produkte mit Innengewinde und Produkten mit Außengewinde kombinieren.

2. Übertragen Sie Bewegung durch Umwandlung einer Drehbewegung in eine lineare Bewegung und umgekehrt.

3. Erzielen Sie mechanische Vorteile.

2. Gewindeprofil und Terminologie

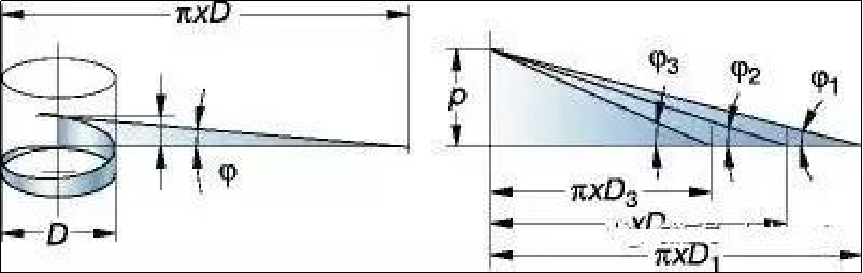

Das Gewindeprofil bestimmt die Geometrie des Gewindes, einschließlich des Werkstückdurchmessers (Haupt-, Steigungs- und Nebendurchmesser);Gewindeprofilwinkel;Steigung und Spiralwinkel.

1. Thread-Bedingungen

① Unten: Die untere Fläche, die zwei benachbarte Gewindeflanken verbindet.

② Flanke: die Gewindeseitenfläche, die den Kamm und die Unterseite des Zahns verbindet.

③Kamm: Die obere Fläche, die die beiden Flanken verbindet.

P = Steigung, mm oder Gewindegänge pro Zoll (tpi)

ß = Profilwinkel

ϕ = Gewindeschrägungswinkel

d = Hauptdurchmesser des Außengewindes

D = Hauptdurchmesser des Innengewindes

d1 = Innendurchmesser des Außengewindes

D1 = Kleiner Durchmesser des Innengewindes

d2 = Flankendurchmesser des Außengewindes

D2 = Innengewindesteigungsdurchmesser

Teilkreisdurchmesser, d2/D2

Effektiver Durchmesser des Gewindes.Ungefähr in der Mitte zwischen dem großen und kleinen Durchmesser.

Die Geometrie des Gewindes basiert auf dem Gewindesteigungsdurchmesser (d, D) und der Steigung (P): dem axialen Abstand entlang des Gewindes am Werkstück von einem Punkt des Profils zum entsprechenden nächsten Punkt.Man kann dies auch als am Werkstück vorbeiführendes Dreieck erkennen.

vc = Schnittgeschwindigkeit (m/min)

ap = Gesamtgewindetiefe (mm)

Flor = Gesamtgewindetiefe (mm)

tpi = Fäden pro Zoll

Vorschub = Tonhöhe

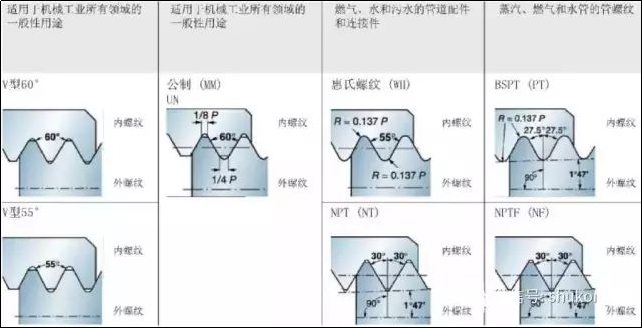

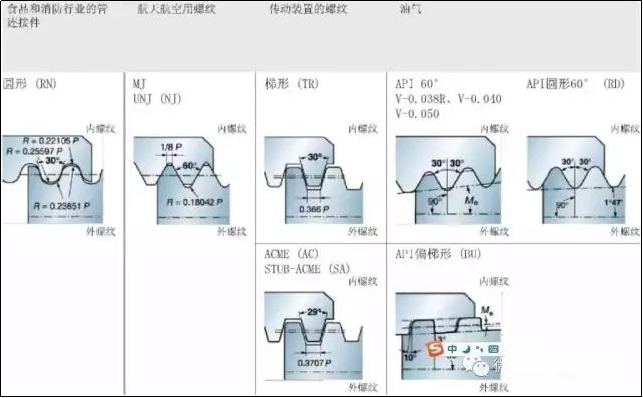

2. Gewöhnliches Gewindeprofil

1. Berechnung und Toleranz des Außengewindesteigungsdurchmessers des 60°-Zahntyps (nationale Norm GB197/196)

A.Berechnung der Grundgröße des Teilkreisdurchmessers

Die Grundgröße des Flankendurchmessers des Gewindes = der Hauptdurchmesser des Gewindes – Steigung × Koeffizientenwert.

Formeldarstellung: d/DP×0,6495

2. Berechnung und Toleranz des Flankendurchmessers eines 60°-Innengewindes (GB197/196)

a.6H-Gewindesteigungsdurchmessertoleranz (basierend auf der Gewindesteigung)

Höchstgrenze:

P0,8+0,125P1,00+0,150P1,25+0,16P1,5+0,180

P1,25+0,00P2,0+0,212P2,5+0,224

Der untere Grenzwert ist „0“,

Die Berechnungsformel für die Obergrenze 2+TD2 ist die Grundgröße + Toleranz.

Der Flankendurchmesser des M8-6H-Innengewindes beträgt beispielsweise: 7,188+0,160=7,348 Obergrenze: 7,188 ist die Untergrenze.

B.Die Berechnungsformel des Flankendurchmessers des Innengewindes ist dieselbe wie die des Außengewindes

Das heißt, D2 = DP × 0,6495, das heißt, der mittlere Durchmesser des Innengewindes ist gleich dem Hauptdurchmesser des Gewindesteigung × Koeffizientenwerts.

c.6G-Klasse Gewindesteigungsdurchmesser Grundabweichung E1 (basierend auf der Gewindesteigung)

P0,8+0,024P1,00+0,026P1,25+0,028P1,5+0,032

P1,75+0,034P1,00+0,026P2,5+0,042

3. Berechnung und Toleranz des Außengewindeaußendurchmessers (GB197/196)

A.Die Obergrenze des 6-Stunden-Außendurchmessers des Außengewindes

Das heißt, der Gewindedurchmesserwert (Beispiel M8) beträgt φ8,00 und die obere Grenztoleranz beträgt „0“.

B.Toleranz des unteren Grenzwertes des Außendurchmessers der 6h-Klasse des Außengewindes (basierend auf der Gewindesteigung)

P0,8-0,15P1,00-0,18P1,25-0,212P1,5-0,236P1,75-0,265

P2,0-0,28P2,5-0,335

Berechnungsformel für die Untergrenze des Außendurchmessers: d-Td ist das Grundmaß des Außendurchmessers des Gewindes – Toleranz.

4. Berechnung und Toleranz des kleinen Innengewindedurchmessers

A.Berechnung der Grundgröße des kleinen Durchmessers des Innengewindes (D1)

Grundmaß des kleinen Gewindedurchmessers = Grundmaß des Innengewindes – Steigung × Faktor

5. Berechnungsformel für die Einzelteilmethode mit Teilkopf

Berechnungsformel der Einzelteilungsmethode: n=40/Z

n: die Anzahl der Umdrehungen, die der Teilapparat drehen soll

Z: Gleicher Anteil des Werkstücks

40: feste Anzahl von Teilköpfen

6. Berechnungsformel für ein in einen Kreis eingeschriebenes Sechseck

① Finden Sie die sechseckige Gegenseite (S-Fläche) des Kreises D

S=0,866D ist Durchmesser×0,866 (Koeffizient)

② Berechnen Sie den Durchmesser des Kreises (D) von gegenüberliegenden Seiten des Sechsecks (S-Fläche)

D=1,1547S ist Gegenseite×1,1547 (Koeffizient)

7. Berechnungsformel für hexagonale Gegenseiten und Diagonalen im Kaltstauchverfahren

① Finden Sie den entgegengesetzten Winkel e von der gegenüberliegenden Seite (S) des äußeren Sechsecks

e=1,13s ist Gegenseite×1,13

②Finden Sie den entgegengesetzten Winkel (e) von der gegenüberliegenden Seite (n) des inneren Sechsecks

e=1,14s ist Gegenseite×1,14 (Koeffizient)

③ Ermitteln Sie den Materialdurchmesser des Kopfes der gegenüberliegenden Ecke (D) von der/den gegenüberliegenden Seite(n) des Außensechskants

Der Durchmesser des Kreises (D) sollte gemäß der sechseckigen gegenüberliegenden Seite (s-Oberfläche) (der zweiten Formel in 6) berechnet werden, und der Wert des Versatzmittelpunkts sollte entsprechend erhöht werden, d. h. D≥1,1547s.Der Betrag des Mittenversatzes kann nur geschätzt werden.

8. Berechnungsformel für ein in einen Kreis eingeschriebenes Quadrat

① Kreis (D), um die gegenüberliegende Seite des Quadrats (S-Fläche) zu finden

S=0,7071D ist Durchmesser×0,7071

② Finden Sie den Kreis (D) von gegenüberliegenden Seiten des Quadrats (S-Fläche)

D=1,414S ist Gegenseite×1,414

9. Berechnungsformel für quadratische gegenüberliegende Seiten und gegenüberliegende Winkel im Kaltstauchverfahren

① Finden Sie den entgegengesetzten Winkel (e) von der gegenüberliegenden Seite (S) des äußeren Quadrats

e=1,4s ist der Parameter der Gegenseite (s)×1,4

② Finden Sie den entgegengesetzten Winkel (e) von der gegenüberliegenden Seite (s) des inneren Quadrats

e=1,45s ist der Koeffizient der Gegenseite (s)×1,45

10. Die Formel zur Berechnung des Volumens eines Sechsecks

s20,866×H/m/k bedeutet gegenüberliegende Seite×gegenüberliegende Seite×0,866×Höhe oder Dicke.

11. Formel zur Berechnung des Volumens des Kegelstumpfkörpers

0,262H(D2+d2+D×d) ist 0,262×Höhe×(großer Kopfdurchmesser×großer Kopfdurchmesser+kleiner Kopfdurchmesser×kleiner Kopfdurchmesser+großer Kopfdurchmesser×kleiner Kopfdurchmesser).

12. Berechnungsformel für das Volumen eines kugelförmigen Körpers (z. B. eines halbkreisförmigen Kopfes)

3,1416h2(Rh/3) ist 3,1416×Höhe×Höhe×(Radius-Höhe÷3).

13. Berechnungsformel für Bearbeitungsmaße von Gewindebohrern für Innengewinde

1. Berechnung des Gewindebohrer-Außendurchmessers D0

D0=D+(0,866025P/8)×(0,5~1,3) ist die Grundgröße des Gewindebohrers mit großem Durchmesser + 0,866025 Steigung ÷ 8×0,5 bis 1,3.

Hinweis: Die Wahl von 0,5 bis 1,3 sollte entsprechend der Größe des Spielfelds bestätigt werden.Je größer der Tonhöhenwert, desto kleiner sollte der Koeffizient verwendet werden.Im Gegenteil: Je kleiner der Tonhöhenwert, desto größer sollte der Koeffizient sein.

2. Berechnung des Gewindeschneidkreisdurchmessers (D2)

D2=(3×0,866025P)/8, d. h. Gewindebohrerdurchmesser=3×0,866025×Steigung ÷ 8

3. Berechnung des Gewindebohrerdurchmessers (D1)

D1=(5×0,866025P)/8 ist der Gewindebohrerdurchmesser=5×0,866025×Steigung÷8

14. Berechnungsformel für die Länge von Materialien, die zum Kaltstauchumformen in verschiedenen Formen verwendet werden

Es ist bekannt, dass die Volumenformel eines Kreises Durchmesser×Durchmesser×0,7854×Länge oder Radius×Radius×3,1416×Länge ist.Das heißt, d2×0,7854×L oder R2×3,1416×L

Bei der Berechnung wird das Volumen X÷Durchmesser÷Durchmesser÷0,7854 bzwCNC-BearbeitungsteileUndCNC-Drehteileist die Länge des Materials.

Spaltenformel = X/(3,1416R2) oder X/0,7854d2

X in der Formel stellt den Volumenwert des benötigten Materials dar;

L stellt den Längenwert der tatsächlichen Fütterung dar;

R/d stellt den Radius oder Durchmesser der tatsächlichen Zuführung dar.

Zeitpunkt der Veröffentlichung: 11. Januar 2023