Machining error သည် machining ပြီးနောက် အစိတ်အပိုင်း၏ အမှန်တကယ် ဂျီဩမေတြီ ဘောင်များ (ဂျီဩမေတြီ အရွယ်အစား၊ ဂျီဩမေတြီ ပုံသဏ္ဍာန်နှင့် အပြန်အလှန် အနေအထား) နှင့် စံပြ ဂျီဩမေတြီ ဘောင်များ အကြား သွေဖည်မှု အတိုင်းအတာကို ရည်ညွှန်းသည်။

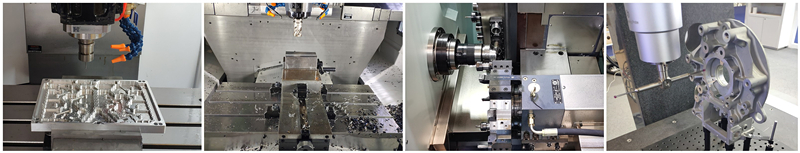

အစိတ်အပိုင်းကို စက်ဖြင့် ပြုပြင်ပြီးနောက် အမှန်တကယ် ဂျီဩမေတြီ ဘောင်ဘောင်များနှင့် စံပြဂျီဩမေတြီ ဘောင်များကြား သဘောတူညီချက်၏ အတိုင်းအတာသည် စက်ပိုင်းဆိုင်ရာ တိကျမှုဖြစ်သည်။စက်ပစ္စည်းအမှားအယွင်း သေးငယ်လေ၊ လိုက်လျောညီထွေမှု အတိုင်းအတာ မြင့်မားလေဖြစ်ပြီး စက်ပိုင်းဆိုင်ရာ တိကျမှု မြင့်မားလေဖြစ်သည်။7075 အလူမီနီယံစက်ဖြင့်ပြုလုပ်ခြင်း။

Machining accuracy နှင့် machining error သည် ပြဿနာတစ်ခု၏ ဖော်မြူလာနှစ်ခုဖြစ်သည်။ထို့ကြောင့် စက်ယန္တရားအမှား၏ အရွယ်အစားသည် စက်ပိုင်းဆိုင်ရာ တိကျမှုအဆင့်ကို ထင်ဟပ်စေသည်။စက်ချို့ယွင်းခြင်း၏ အဓိကအကြောင်းရင်းများမှာ အောက်ပါအတိုင်းဖြစ်သည်။

1. စက်ကိရိယာ၏ထုတ်လုပ်မှုအမှား

စက်ကိရိယာ၏ထုတ်လုပ်မှုအမှားတွင် အဓိကအားဖြင့် ဗိုင်းလိပ်တံလည်ပတ်မှုအမှား၊ လမ်းညွှန်ရထားလမ်းအမှားနှင့် ဂီယာကွင်းဆက်အမှားတို့ပါဝင်သည်။

Spindle rotation error သည် လက်ငင်းတိုင်းတွင် ၎င်း၏ ပျမ်းမျှလည်ပတ်ဝင်ရိုးနှင့် ဆက်စပ်နေသော spindle ၏ အမှန်တကယ်လည်ပတ်ဝင်ရိုး၏ ကွဲလွဲမှုကို ရည်ညွှန်းသည်၊ ၎င်းသည် လုပ်ဆောင်ရမည့် workpiece ၏တိကျမှုကို တိုက်ရိုက်အကျိုးသက်ရောက်စေမည်ဖြစ်သည်။spindle rotation error အတွက် အဓိကအကြောင်းရင်းများမှာ spindle ၏ coaxiality error ၊ bearing ကိုယ်တိုင် error ၊ bearings အကြား coaxiality error နှင့် spindle ၏ rotation တို့ဖြစ်သည်။လမ်းညွှန်ရထားလမ်းသည် စက်ကိရိယာပေါ်ရှိ စက်ကိရိယာအစိတ်အပိုင်းတစ်ခုစီ၏ နှိုင်းရအနေအထားဆိုင်ရာ ဆက်နွယ်မှုကို ဆုံးဖြတ်ရန်အတွက် စံမှတ်ဖြစ်ပြီး ၎င်းသည် စက်ကိရိယာလှုပ်ရှားမှုအတွက် စံသတ်မှတ်ချက်လည်းဖြစ်သည်။အလူမီနီယမ် cnc စက်ယန္တရား

လမ်းညွှန်ရထားလမ်းကိုယ်တိုင်၏ ထုတ်လုပ်မှုအမှား၊ လမ်းပြရထားလမ်း၏ မညီမညာဖြစ်မှုနှင့် တပ်ဆင်မှုအရည်အသွေးတို့သည် လမ်းပြရထားလမ်းအမှားကို ဖြစ်စေသည့် အရေးကြီးသောအချက်များဖြစ်သည်။ဂီယာကွင်းဆက်အမှားသည် ဂီယာကွင်းဆက်၏အစနှင့်အဆုံးရှိ ဂီယာဒြပ်စင်များအကြား ဆက်စပ်ရွေ့လျားမှုအမှားကို ရည်ညွှန်းသည်။၎င်းသည် ဂီယာကွင်းဆက်ရှိ အစိတ်အပိုင်းတစ်ခုစီ၏ ထုတ်လုပ်မှုနှင့် တပ်ဆင်မှု အမှားအယွင်းများအပြင် အသုံးပြုနေစဉ်အတွင်း ဝတ်ဆင်မှုတို့ကြောင့် ဖြစ်ပေါ်လာခြင်းဖြစ်သည်။

2. ကိရိယာ၏ ဂျီဩမေတြီ အမှား

မည်သည့် tool မဆို ဖြတ်တောက်ခြင်းလုပ်ငန်းစဉ်အတွင်း မလွဲမသွေ ဝတ်ဆင်ရမည်ဖြစ်ပြီး၊ ၎င်းသည် workpiece ၏ အရွယ်အစားနှင့် ပုံသဏ္ဍာန်ကို ပြောင်းလဲစေသည်။စက်ကိရိယာ အမှားအပေါ် ဂျီဩမေတြီ အမှား၏ လွှမ်းမိုးမှုသည် ကိရိယာ အမျိုးအစားနှင့် ကွဲပြားသည်- ပုံသေအရွယ်အစား တူးလ်ကို စက်ပစ္စည်း ပြုပြင်ရာတွင် အသုံးပြုသောအခါ၊ ကိရိယာ၏ ထုတ်လုပ်မှု အမှားသည် စက်ပစ္စည်း၏ စက်ပိုင်းဆိုင်ရာ တိကျမှုကို တိုက်ရိုက် သက်ရောက်မှု ရှိလိမ့်မည်;ယေဘူယျ ကိရိယာများ (ဥပမာ လှည့်ကိရိယာများ စသည်တို့) အတွက် ၎င်း၏ ထုတ်လုပ်မှု ချို့ယွင်းမှုသည် စက်ပိုင်းဆိုင်ရာ အမှားအယွင်းများအပေါ် တိုက်ရိုက်သက်ရောက်မှု မရှိပါ။

3. ခံစစ်မှူး၏ ဂျီဩမေတြီအမှား

fixture ၏ function သည် workpiece ကို tool နှင့် machine tool ကိုမှန်ကန်သောအနေအထားရှိစေရန်ဖြစ်သည်၊ ထို့ကြောင့် fixture ၏ geometric error သည် machining error (အထူးသဖြင့် position error) ပေါ်တွင်ကြီးမားသောလွှမ်းမိုးမှုရှိသည်။

4. နေရာချထားခြင်း အမှား

နေရာချထားမှုအမှားတွင် အဓိကအားဖြင့် ရည်ညွှန်းမှားယွင်းသော ချိန်ညှိမှုအမှားနှင့် နေရာချထားမှုအတွဲ၏ မမှန်ကန်သောထုတ်လုပ်မှုအမှားတို့ ပါဝင်ပါသည်။စက်ကိရိယာပေါ်ရှိ workpiece ကို စီမံဆောင်ရွက်သည့်အခါ၊ လုပ်ဆောင်နေစဉ်အတွင်း workpiece ပေါ်ရှိ ဂျီဩမေတြီဒြပ်စင်များစွာကို positioning datum အဖြစ် ရွေးချယ်ရပါမည်။datum) တိုက်ဆိုင်ခြင်းမရှိပါက datum misalignment error ဖြစ်ပေါ်လာလိမ့်မည်။

workpiece positioning surface နှင့် fixture positioning element တို့သည် positioning pair ကို အတူတကွ ဖွဲ့စည်းသည်။positioning pair ၏မမှန်ကန်သောထုတ်လုပ်မှုနှင့် positioning pairs များအကြားကိုက်ညီသောကွာဟမှုကြောင့်ဖြစ်သော workpiece ၏အမြင့်ဆုံးအနေအထားကွဲလွဲမှုကို positioning pair ၏ထုတ်လုပ်မှုမမှန်ကန်မှုအမှားဟုခေါ်သည်။positioning pair ၏ မမှန်ကန်သော ထုတ်လုပ်မှု အမှားသည် ချိန်ညှိခြင်းနည်းလမ်းကို လုပ်ဆောင်ရန်အတွက် အသုံးပြုသည့်အခါမှသာ ဖြစ်ပေါ်မည်ဖြစ်ပြီး စမ်းသပ်ဖြတ်တောက်ခြင်းနည်းလမ်းတွင် ဖြစ်ပေါ်မည်မဟုတ်ပါ။

5. လုပ်ငန်းစဉ်စနစ်၏ အင်အားပုံပျက်ခြင်းကြောင့် ဖြစ်ပေါ်လာသော အမှား

Workpiece တောင့်တင်းမှု- လုပ်ငန်းစဉ်စနစ်ရှိ workpiece stiffness သည် စက်ကိရိယာများ၊ ကိရိယာများနှင့် ဆက်စပ်ပစ္စည်းများနှင့် နှိုင်းယှဉ်ပါက အတော်လေးနည်းနေပါက၊ ဖြတ်တောက်ခြင်း၏တွန်းအားအရ၊ မလုံလောက်သော တင်းမာမှုကြောင့် workpiece ၏ ပုံပျက်ခြင်းမှာ machining errors များပေါ်တွင် ပိုမိုအကျိုးသက်ရောက်မှုရှိမည်ဖြစ်ပါသည်။

ကိရိယာ တောင့်တင်းမှု- စက်ဖြင့်ပြုလုပ်ထားသော မျက်နှာပြင်၏ ပုံမှန် (y) ဦးတည်ချက်ရှိ ဆလင်ဒါအလှည့်ကိရိယာ၏ တောင့်တင်းမှုသည် အလွန်ကြီးမားပြီး ၎င်း၏ ပုံပျက်ခြင်းကို လျစ်လျူရှုနိုင်သည်။သေးငယ်သော အချင်းရှိသော အတွင်းအပေါက်ကို ငြီးငွေ့လာသောအခါ၊ tool bar ၏ တောင့်တင်းမှုသည် အလွန်ညံ့ဖျင်းပြီး tool bar ၏ force deformation သည် အပေါက်၏ machining တိကျမှုအပေါ် ကြီးမားသော လွှမ်းမိုးမှုရှိပါသည်။

စက်ကိရိယာအစိတ်အပိုင်းများ၏ တောင့်တင်းမှု- စက်ကိရိယာအစိတ်အပိုင်းများသည် အစိတ်အပိုင်းများစွာဖြင့် ဖွဲ့စည်းထားသည်။စက်ကိရိယာအစိတ်အပိုင်းများ တောင့်တင်းမှုအတွက် သင့်လျော်သော ရိုးရှင်းသော တွက်ချက်နည်းမရှိပါ။လက်ရှိတွင် စက်ကိရိယာအစိတ်အပိုင်းများ၏ တောင့်တင်းမှုကို အဓိကအားဖြင့် စမ်းသပ်နည်းလမ်းများဖြင့် ဆုံးဖြတ်ပါသည်။စက်ကိရိယာအစိတ်အပိုင်းများ၏ တောင့်တင်းမှုကို ထိခိုက်စေသည့်အချက်များတွင် အဆစ်မျက်နှာပြင်၏ အဆက်အသွယ်ပုံပျက်ခြင်း၏ လွှမ်းမိုးမှု၊ ပွတ်တိုက်မှုလွှမ်းမိုးမှု၊ တောင့်တင်းမှုနည်းပါးသော အစိတ်အပိုင်းများ၏ လွှမ်းမိုးမှု၊ နှင့် ရှင်းလင်းရေးလွှမ်းမိုးမှုတို့ ပါဝင်သည်။အလူမီနီယမ် cnc စက်အစိတ်အပိုင်းများ

6. လုပ်ငန်းစဉ်စနစ်၏အပူပုံသဏ္ဍာန်ကြောင့်ဖြစ်ရတဲ့အမှားများ

လုပ်ငန်းစဉ်စနစ်၏ အပူပိုင်းပုံပျက်ခြင်းသည် စက်ပိုင်းဆိုင်ရာအမှားအယွင်း၊ အထူးသဖြင့် တိကျသောစက်နှင့် အကြီးစားစက်ပြုလုပ်ခြင်းတွင် ကြီးမားသောသြဇာလွှမ်းမိုးမှုရှိပြီး၊ အပူပိုင်းပုံပျက်ခြင်းကြောင့် ဖြစ်ပေါ်လာသော စက်ချို့ယွင်းမှုသည် တစ်ခါတစ်ရံတွင် စုစုပေါင်း workpiece error ၏ 50% ရှိသည်။

7. ချိန်ညှိမှုအမှား

စက်ပစ္စည်း၏ လုပ်ငန်းစဉ်တစ်ခုစီတွင်၊ လုပ်ငန်းစဉ်စနစ်အတွက် တစ်နည်းမဟုတ်တစ်နည်း ချိန်ညှိမှု အမြဲရှိနေပါသည်။ချိန်ညှိမှုသည် လုံးဝတိကျမှု မရှိနိုင်သောကြောင့် ချိန်ညှိမှု အမှားအယွင်းတစ်ခု ဖြစ်ပေါ်သည်။လုပ်ငန်းစဉ်စနစ်တွင်၊ စက်ကိရိယာ၊ ကိရိယာ၊ ပစ္စတင် သို့မဟုတ် ကိရိယာတန်ဆာပလာများကို ချိန်ညှိခြင်းဖြင့် စက်ကိရိယာ၏ အပြန်အလှန် အနေအထားတိကျမှုကို အာမခံပါသည်။စက်ကိရိယာများ၊ ကိရိယာများ၊ ကိရိယာများနှင့် အလုပ်ခွင်ကွက်လပ်များ၏ မူလတိကျမှုသည် ရွေ့လျားနိုင်သောအချက်များကို ထည့်သွင်းစဉ်းစားခြင်းမပြုဘဲ နည်းပညာဆိုင်ရာလိုအပ်ချက်များနှင့် ပြည့်မီသောအခါ၊ ချိန်ညှိမှုအမှားသည် စက်ပိုင်းဆိုင်ရာအမှားအတွက် အဆုံးအဖြတ်ပေးသည့်အခန်းကဏ္ဍမှပါဝင်သည်။

8. တိုင်းတာမှုအမှား

အစိတ်အပိုင်းကို စီမံဆောင်ရွက်နေစဉ် သို့မဟုတ် အပြီးတွင် တိုင်းတာသည့်အခါ၊ တိုင်းတာမှုနည်းလမ်း၊ တိုင်းတာရေးကိရိယာ၏ တိကျမှု၊ နှင့် အလုပ်အပိုင်းနှင့် ပုဂ္ဂလဓိဋ္ဌာန်နှင့် ဦးတည်ချက်အချက်များကြောင့် တိုင်းတာမှု တိကျမှုကို တိုက်ရိုက်သက်ရောက်သည်။

9. အတွင်းစိတ်ဖိစီးမှု

ပြင်ပအားမပါဘဲ အစိတ်အပိုင်းအတွင်း၌ရှိသော ဖိစီးမှုကို internal stress ဟုခေါ်သည်။workpiece တွင် အတွင်းစိတ်ဖိစီးမှုကို ထုတ်ပေးသည်နှင့်တစ်ပြိုင်နက်၊ workpiece metal သည် မြင့်မားသော စွမ်းအင်အဆင့် မတည်ငြိမ်သော အခြေအနေတွင် ရှိနေမည်ဖြစ်သည်။ပုံပျက်ခြင်းနှင့်အတူ ၎င်းသည် စွမ်းအင်နိမ့်သော တည်ငြိမ်သောအခြေအနေသို့ အလိုလိုအသွင်ပြောင်းသွားမည်ဖြစ်ပြီး၊ ထို့ကြောင့် အလုပ်တုံးသည် ၎င်း၏မူလစက်ပိုင်းဆိုင်ရာ တိကျမှုကို ဆုံးရှုံးသွားစေသည်။

Anebon Metal Products Limited သည် CNC Machining၊ Die Casting၊ Sheet Metal Fabrication ဝန်ဆောင်မှုကို ပံ့ပိုးပေးနိုင်သည်၊ ကျေးဇူးပြု၍ ကျွန်ုပ်တို့ထံ ဆက်သွယ်နိုင်ပါသည်။

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

စာတိုက်အချိန်- Jan-11-2022