1. Funktion und Inhalt der Teilezeichnung

1. Die Rolle von Teilezeichnungen

Jede Maschine besteht aus vielen Teilen, und um eine Maschine herzustellen, müssen die Teile zuerst hergestellt werden.Die Teilezeichnung ist die Grundlage für die Fertigung und Prüfung der Teile.Es stellt bestimmte Anforderungen an die Teile in Bezug auf Form, Struktur, Größe, Material und Technologie entsprechend der Position und Funktion der Teile in der Maschine.

2. Inhalt der Teilezeichnungen

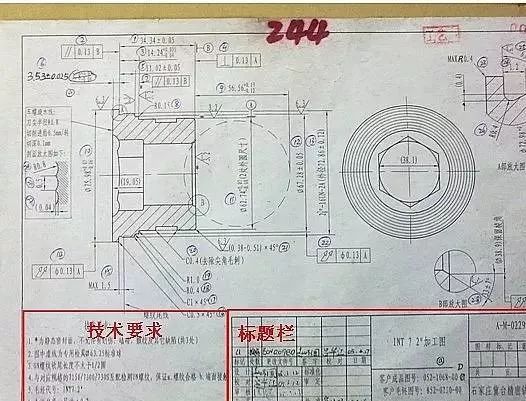

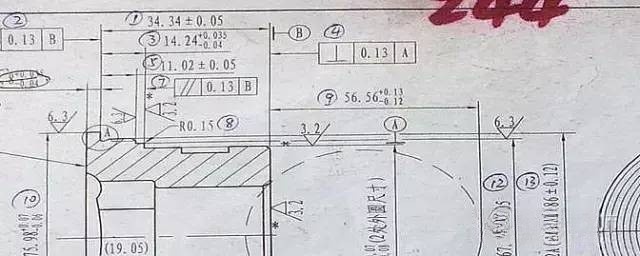

Eine vollständige Teilezeichnung sollte den folgenden Inhalt enthalten, wie in Abbildung 1 dargestellt:

Abbildung 1 Teilediagramm von INT7 2 Zoll

(1) Titelspalte Die Titelspalte befindet sich in der unteren rechten Ecke der Zeichnung und enthält im Allgemeinen den Namen des Teils, das Material, die Menge, die Proportionen der Zeichnung, die Unterschrift der für den Code und die Zeichnung verantwortlichen Person usw Name der Einheit.Die Richtung der Titelleiste sollte mit der Blickrichtung des Bildes übereinstimmen.

(2) Eine Gruppe von Grafiken zur Darstellung der strukturellen Form des Teils, die durch Ansicht, Schnittansicht, Schnitt, vorgeschriebene Zeichenmethode und vereinfachte Zeichenmethode ausgedrückt werden kann.

(3) Die erforderlichen Abmessungen spiegeln die Größe und die gegenseitige Positionsbeziehung jedes Teils des Teils wider und erfüllen die Anforderungen vonDrehteileHerstellung und Inspektion.

(4) Technische Anforderungen Angegeben sind die Oberflächenrauheit, Maßtoleranz, Form- und Lagetoleranz der Teile sowie die Anforderungen an die Wärmebehandlung und Oberflächenbehandlung des Werkstoffs.

2. Anzeigen

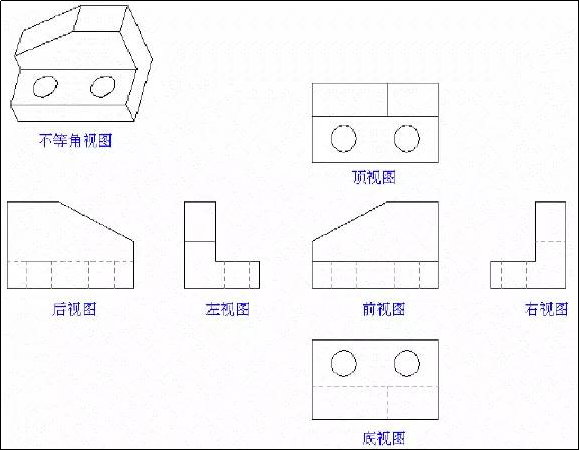

Grundansicht: Die Ansicht, die man durch die Projektion des Objekts auf die sechs Grundprojektionsflächen erhält (das Objekt befindet sich in der Mitte des Würfels und wird in die sechs Richtungen vorne, hinten, links, rechts, oben und unten projiziert). Diese sind:

Vorderansicht (Hauptansicht), linke Ansicht, rechte Ansicht, Draufsicht, Unteransicht und Rückansicht.

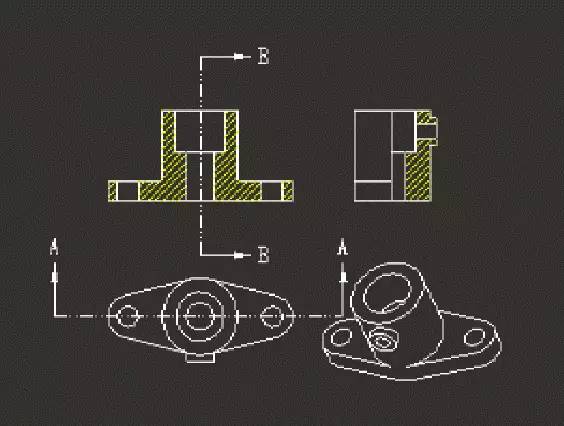

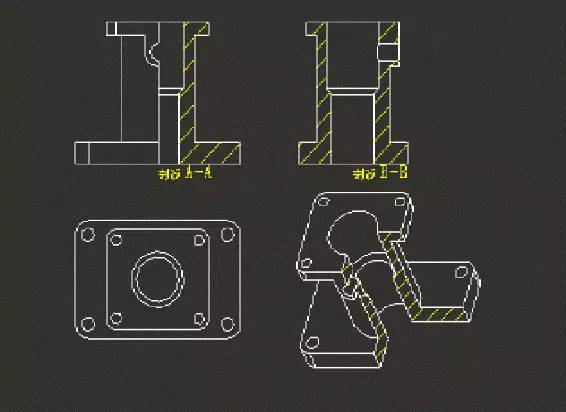

3. Ganze und halbe Präparation

Um das Verständnis der inneren Struktur und der zugehörigen Parameter des Objekts zu erleichtern, ist es manchmal erforderlich, die durch das Schneiden des Objekts erhaltene Ansicht in eine Vollschnittansicht und eine Halbschnittansicht zu unterteilen.

Vollständige Schnittansicht: Die Schnittansicht, die durch vollständiges Schneiden des Objekts mit der Schnittebene entsteht, wird als vollständige Schnittansicht bezeichnet

Halbschnittansicht: Wenn das Objekt eine Symmetrieebene hat, kann die auf die Projektionsfläche senkrecht zur Symmetrieebene projizierte Figur durch die Mittellinie begrenzt werden, von der die Hälfte als Schnittansicht und die andere Hälfte als Schnittansicht gezeichnet wird eine Ansicht, die als Halbschnittansicht bezeichnet wird.

4. Abmessungen und Beschriftung

1.Definition der Größe: ein numerischer Wert, der einen linearen Dimensionswert in einer bestimmten Einheit darstellt

2. Größenklassifizierung:

1)Grundmaß Die Größe des Grenzmaßes kann durch Anwendung der oberen und unteren Abweichungen berechnet werden.

2)Tatsächliche Größe Die durch Messung ermittelte Größe.

3)Grenzgröße Zwei Extremwerte, die eine Größe zulässt, das größte wird als maximale Grenzgröße bezeichnet;die kleinere wird als minimale Grenzgröße bezeichnet.

4)Größenabweichung Die algebraische Differenz, die man durch Subtrahieren der Grundgröße von der maximalen Grenzgröße erhält, wird als obere Abweichung bezeichnet;Die algebraische Differenz, die man durch Subtraktion der Grundgröße von der minimalen Grenzgröße erhält, wird als untere Abweichung bezeichnet.Die oberen und unteren Abweichungen werden zusammenfassend als Grenzabweichungen bezeichnet und die Abweichungen können positiv oder negativ sein.

5)Die Maßtoleranz, auch Toleranz genannt, ist die Differenz zwischen der maximalen Grenzgröße minus der minimalen Grenzgröße, also der zulässigen Größenänderung.Maßtoleranzen sind immer positiv

Zum Beispiel: Φ20 0,5 -0,31;wobei Φ20 die Grundgröße und 0,81 die Toleranz ist.0,5 ist die obere Abweichung, -0,31 ist die untere Abweichung.20,5 und 19,69 sind die maximale bzw. minimale Grenzgröße.

6)Nulllinie

In einem Grenz- und Anpassungsdiagramm stellt eine gerade Linie ein Grundmaß dar, anhand dessen Abweichungen und Toleranzen ermittelt werden.

7)Standardtoleranz

Alle im System der Grenzen und Passungen angegebenen Toleranzen.Die nationale Norm schreibt vor, dass es für eine bestimmte Grundgröße 20 Toleranzstufen in der Standardtoleranz gibt.

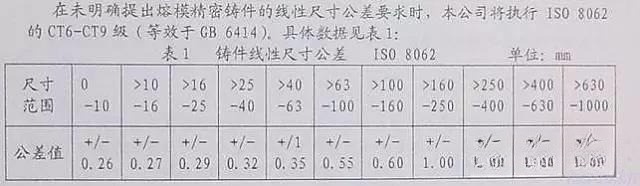

Die Toleranzen sind in drei Normenreihen unterteilt: CT, IT und JT.Die CT-Serie ist der Gusstoleranzstandard, IT ist die internationale ISO-Maßtoleranz und JT ist die Maßtoleranz des chinesischen Maschinenministeriums

Unterschiedliche Toleranzgrade für unterschiedliche Produkte.Je höher die Qualität, desto höher sind die produktionstechnischen Anforderungen und desto höher sind die Kosten.Beispielsweise liegt das Toleranzniveau beim Sandguss im Allgemeinen bei CT8-CT10, während unser Unternehmen beim Präzisionsguss den internationalen Standard CT6-CT9 verwendet.

8)Grundabweichung Bestimmen Sie im Grenz- und Anpassungssystem die Grenzabweichung der Toleranzzone relativ zur Nulllinienposition, im Allgemeinen die Abweichung nahe der Nulllinie.Die nationale Norm schreibt vor, dass der Grundabweichungscode durch lateinische Buchstaben dargestellt wird, der Großbuchstabe das Loch angibt und der Kleinbuchstabe den Schaft angibt, und 28 Grundabweichungen für jedes Grundgrößensegment des Lochs und des Schafts festgelegt werden.Lernen Sie die UG-Programmierung und fügen Sie die Q-Gruppe hinzu.726236503, um Ihnen zu helfen.

3. Maßmarkierung

1)Bemaßungsanforderungen

Die Größe auf der Teilezeichnung ist die Grundlage für die Bearbeitung und Prüfung bei der FertigungCNC-Fräsprodukte.Daher sollten die in den Teilezeichnungen angegebenen Abmessungen nicht nur korrekt, vollständig und klar sein, sondern auch so sinnvoll wie möglich sein, auch wenn die angegebenen Abmessungen den Konstruktionsanforderungen entsprechen und für die Verarbeitung und Messung geeignet sind.

2)Größenreferenz

Maßstäbe sind die Maßstäbe zur Kennzeichnung von Positionierungsmaßen.Dimensions-Benchmarks werden im Allgemeinen in Design-Benchmarks (zur Bestimmung der strukturellen Position von Teilen während des Entwurfs) und Prozess-Benchmarks (zur Positionierung, Verarbeitung und Inspektion während der Fertigung) unterteilt.

Die Bodenfläche, die Endfläche, die Symmetrieebene, die Achse und der Kreismittelpunkt des Teils können als Bezugsgrößenbezugspunkt verwendet werden und können in Hauptbezugspunkt und Hilfsbezugspunkt unterteilt werden.Im Allgemeinen wird ein Designdatum als Hauptdatum in jeder der drei Richtungen Länge, Breite und Höhe ausgewählt und diese bestimmen die Hauptabmessungen des Teils.Diese Hauptabmessungen beeinflussen die Arbeitsleistung und Montagegenauigkeit der Teile in der Maschine.Daher sollten die Hauptabmessungen direkt vom Hauptbezugspunkt aus eingegeben werden.Die übrigen Maßangaben außer dem Hauptbezugspunkt sind Hilfsbezugspunkte, um die Verarbeitung und Messung zu erleichtern.Sekundäre Bezugspunkte haben Bemaßungen, die mit dem primären Bezugspunkt verknüpft sind.

5. Toleranz und Passform

Bei der Herstellung und Montage von Maschinen in Chargen ist es erforderlich, dass eine Charge passender Teile den Konstruktions- und Verwendungsanforderungen gerecht wird, solange sie gemäß den Zeichnungen verarbeitet und ohne Auswahl zusammengebaut werden.Diese Eigenschaft zwischen Teilen wird Austauschbarkeit genannt.Nachdem die Teile austauschbar sind, wird die Herstellung und Wartung von Teilen und Komponenten erheblich vereinfacht, der Produktionszyklus des Produkts verkürzt, die Produktivität verbessert und die Kosten gesenkt.

Das Konzept von Toleranz und Passform

1 Toleranz

Wenn die Größe der herzustellenden und zu bearbeitenden Teile absolut genau ist, ist dies eigentlich unmöglich.Um jedoch die Austauschbarkeit von Teilen sicherzustellen, wird die zulässige Maßabweichung, die entsprechend den Verwendungsanforderungen der Teile während der Konstruktion bestimmt wird, als Maßtoleranz oder kurz Toleranz bezeichnet.Je kleiner der Wert der Toleranz ist, d. h. je kleiner der Variationsbereich des zulässigen Fehlers ist, desto schwieriger ist die Verarbeitung

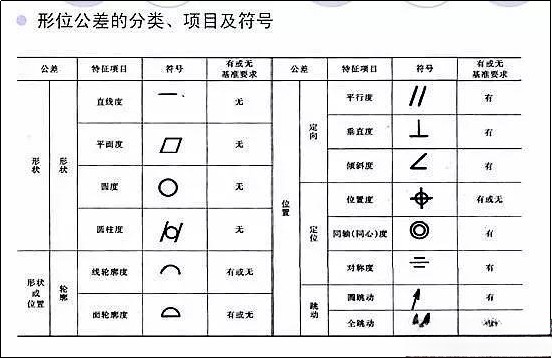

2 Das Konzept der Form- und Positionstoleranz (als Form- und Positionstoleranz bezeichnet)

Die Oberfläche des bearbeiteten Teils weist nicht nur Maßfehler auf, sondern führt auch zu Form- und Lagefehlern.Diese Fehler verringern nicht nur die Genauigkeit vonCNC-Bearbeitung von Metallteilen, sondern wirken sich auch auf die Leistung aus.Daher legt die nationale Norm die Form- und Positionstoleranz der Oberfläche des Teils fest, die als Form- und Positionstoleranz bezeichnet wird.

1) Symbole für geometrische Toleranzmerkmalselemente

Wie in Tabelle 2 gezeigt

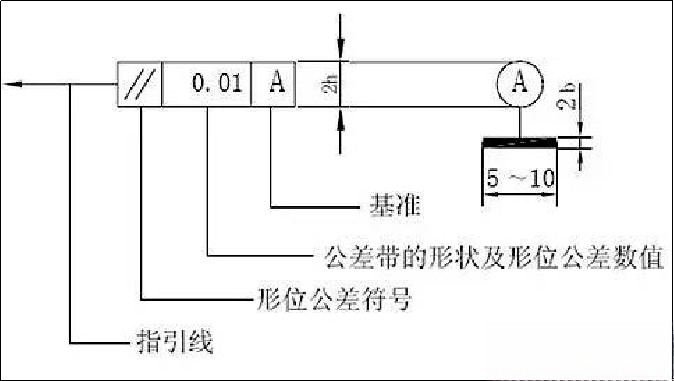

2) Beachten Sie die Methode der Maßtoleranz in Zeichnungen vonCNC-Maschinenteile

Maßtoleranzen in Teilezeichnungen werden häufig mit Grenzabweichungswerten gekennzeichnet, wie in der Abbildung dargestellt

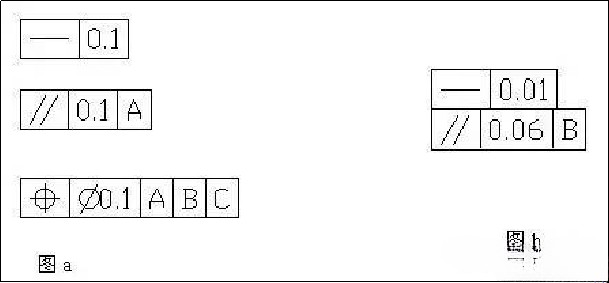

3) Die Anforderungen an die Form- und Positionstoleranz des Flügels sind im Flügel angegeben und der Flügel besteht aus zwei oder mehr Gittern.Der Inhalt des Rahmens muss in der folgenden Reihenfolge von links nach rechts ausgefüllt werden: Symbol des Toleranzmerkmals, Toleranzwert und ein oder mehrere Buchstaben, um bei Bedarf das Bezugsmerkmal oder das Bezugssystem anzugeben.Wie in Abbildung a gezeigt.Mehr als ein Toleranzmerkmal für dasselbe Merkmal

Wenn es das Projekt erfordert, kann ein Flügel unter einem anderen Flügel platziert werden, wie in Abbildung b dargestellt.

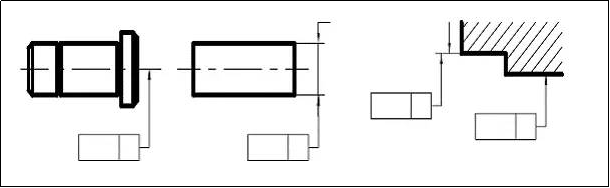

4) Gemessene Elemente

Verbinden Sie das gemessene Element mit einer Hilfslinie mit einem Pfeil an einem Ende des Toleranzrahmens, und der Pfeil der Hilfslinie zeigt auf die Breite oder den Durchmesser der Toleranzzone.Die durch die führenden Pfeile angezeigten Teile können Folgendes umfassen:

(1)Wenn es sich bei dem zu messenden Element um eine Gesamtachse oder eine gemeinsame Mittelebene handelt, kann der Führungspfeil direkt auf die Achse oder Mittellinie zeigen, wie links in der Abbildung unten dargestellt.

(2)Wenn es sich bei dem zu messenden Element um eine Achse, den Mittelpunkt einer Kugel oder eine Mittelebene handelt, sollte der Führungspfeil an der Bemaßungslinie des Elements ausgerichtet sein, wie in der Abbildung unten dargestellt.

(3)Wenn es sich bei dem zu messenden Element um eine Linie oder Fläche handelt, sollte der Pfeil der Führungslinie auf die Konturlinie des Elements oder seine Ausgangslinie zeigen und deutlich mit der Bemaßungslinie versetzt sein, wie rechts gezeigt der Abbildung unten

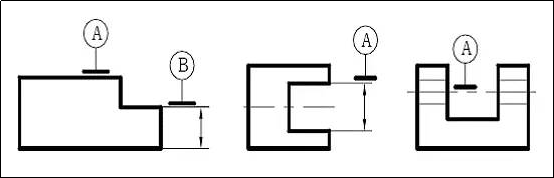

5) Datumselemente

Verbinden Sie das Bezugselement mit dem anderen Ende des Toleranzrahmens über eine Führungslinie mit einem Bezugssymbol, wie links in der Abbildung unten dargestellt.

(1)Wenn es sich bei dem Bezugsmerkmal um eine Grundlinie oder Fläche handelt, sollte das Bezugssymbol nahe am Umriss oder der Auslauflinie des Merkmals markiert werden und deutlich mit dem Bemaßungslinienpfeil versetzt sein, wie links in der Abbildung unten dargestellt .

(2)Wenn das Bezugselement eine Achse, der Mittelpunkt einer Kugel oder eine Mittelebene ist, sollte das Bezugssymbol dies sein

Richten Sie es am Bemaßungslinienpfeil des Features aus, wie in der Abbildung unten gezeigt.

(3)Wenn das Bezugselement die Gesamtachse oder die gemeinsame Mittelebene ist, kann das Bezugssymbol dies sein

Markieren Sie direkt in der Nähe der gemeinsamen Achse (oder der gemeinsamen Mittellinie), wie rechts in der Abbildung unten gezeigt.

3 Detaillierte Erläuterung der geometrischen Toleranz

Formtoleranzelemente und ihre Symbole

Beispiel für Formtoleranz

| Projekt | Seriennummer | Zeichnung Anmerkung | Toleranzzone | Beschreibung | ||||||||||

| Geradlinigkeit | 1 |

|

| Die tatsächliche Kammlinie muss zwischen zwei parallelen Ebenen mit einem Abstand von 0,02 mm in der durch den Pfeil angezeigten Richtung liegen. | ||||||||||

| 2 | |

| Die tatsächliche Kammlinie muss innerhalb eines viereckigen Prismas mit einem Abstand von 0,04 mm in horizontaler Richtung und einem Abstand von 0,02 mm in vertikaler Richtung liegen | |||||||||||

| 3 | |

| Die tatsächliche Achse von Φd muss in einem Zylinder liegen, dessen Durchmesser Φ0,04 mm beträgt, wobei die ideale Achse die Achse ist | |||||||||||

| 4 | |

| Jede Hauptlinie auf der zylindrischen Oberfläche muss in der Axialebene und zwischen zwei parallelen Geraden mit einem Abstand von 0,02 mm liegen. | |||||||||||

| 5 |

|

| Jede Elementlinie in Längsrichtung der Oberfläche muss innerhalb einer Länge von 100 mm zwischen zwei parallelen Geraden mit einem Abstand von 0,04 mm im Axialschnitt liegen. | |||||||||||

| Ebenheit | 6 | |

| Die tatsächliche Oberfläche muss in zwei parallelen Ebenen mit einem Abstand von 0,1 mm in der durch den Pfeil angezeigten Richtung liegen | ||||||||||

| Rundheit | 7 |

|

| In jedem Normalschnitt senkrecht zur Achse muss sein Schnittprofil zwischen zwei konzentrischen Kreisen mit einem Radiusunterschied von 0,02 mm liegen | ||||||||||

| Zylindrizität | 8 | |

| Die eigentliche Zylinderfläche muss zwischen zwei koaxialen Zylinderflächen mit einem Radiusunterschied von 0,05 mm liegen |

Orientierungspositionstoleranz Beispiel 1

| Projekt | Seriennummer | Zeichnung Anmerkung | Toleranzzone | Beschreibung | ||||||||||

| Parallelität | 1 | |

| Die Achse von Φd muss zwischen zwei parallelen Ebenen mit einem Abstand von 0,1 mm und in vertikaler Richtung parallel zur Referenzachse liegen | ||||||||||

| 2 |

|

| Die Achse von Φd muss in einem viereckigen Prisma mit einem Abstand von 0,2 mm in horizontaler Richtung und einem Abstand von 0,1 mm in vertikaler Richtung und parallel zur Referenzachse liegen | |||||||||||

| 3 |

|

| Die Achse von Φd muss in einer zylindrischen Oberfläche mit einem Durchmesser von Φ0,1 mm und parallel zur Referenzachse liegen | |||||||||||

| Vertikalität | 4 |

|

| Die linke Endfläche muss zwischen zwei parallelen Ebenen mit einem Abstand von 0,05 mm und senkrecht zur Referenzachse liegen | ||||||||||

| 5 | |

| Die Achse von Φd muss in einer zylindrischen Oberfläche mit einem Durchmesser von Φ0,05 mm und senkrecht zur Bezugsebene liegen | |||||||||||

| 6 | |

| Die Achse von Φd muss in einem viereckigen Prisma mit einem Querschnitt von 0,1 mm × 0,2 mm und senkrecht zur Bezugsebene liegen | |||||||||||

| Neigung | 7 |

|

| Die Achse von Φd muss zwischen zwei parallelen Ebenen mit einem Abstand von 0,1 mm und einem theoretisch korrekten Winkel von 60° zur Referenzachse liegen |

Orientierungspositionstoleranz Beispiel 2

| Projekt | Seriennummer | Zeichnung Anmerkung | Toleranzzone | Beschreibung | ||||||||||

| Konzentrizität | 1 |

|

| Die Achse von Φd muss in einer zylindrischen Oberfläche mit einem Durchmesser von Φ0,1 mm und koaxial zur gemeinsamen Referenzachse AB liegen.Die gemeinsame Referenzachse ist die ideale Achse, die die beiden tatsächlichen Achsen A und B gemeinsam haben und die gemäß der Mindestbedingung bestimmt wird. | ||||||||||

| Symmetrie | 2 |

|

| Die Mittelebene der Nut muss zwischen zwei parallelen Ebenen mit einem Abstand von 0,1 mm und einer symmetrischen Anordnung in Bezug auf die Referenzmittelebene liegen (0,05 mm nach oben und unten). | ||||||||||

| Position | 3 |

|

| Die Achsen der vier Φd-Löcher müssen jeweils in vier zylindrischen Flächen mit einem Durchmesser von Φt und der idealen Position als Achse liegen.4 Löcher sind eine Gruppe von Löchern, deren ideale Achsen einen geometrischen Rahmen bilden.Die Position des geometrischen Rahmens auf dem Teil wird durch die theoretisch korrekten Abmessungen relativ zu den Bezugspunkten A, B und C bestimmt. | ||||||||||

| Position | 4 | |

| Die Achsen der 4 Φd-Löcher müssen jeweils in den 4 zylindrischen Flächen mit einem Durchmesser von Φ0,05 mm und der idealen Position als Achse liegen.Der geometrische Rahmen seiner 4-Loch-Gruppe kann innerhalb der Toleranzzone (±ΔL1 und ±ΔL2) seiner Positionierungsmaße (L1 und L2) verschoben, gedreht und nach oben und unten, links und rechts gekippt werden. |

Beispiel für Rundlauftoleranz

| Projekt | Seriennummer | Zeichnung Anmerkung | Toleranzzone | Beschreibung | ||||||||||

| Radial Rundlauf | 1 |

|

| (In jeder Messebene senkrecht zur Referenzachse zwei konzentrische Kreise, deren Radiusdifferenz auf der Referenzachse eine Toleranz von 0,05 mm beträgt) Wenn sich die Φd-Zylinderfläche ohne axiale Bewegung um die Referenzachse dreht, darf der Radialschlag in keiner Messebene (die Differenz zwischen den vom Anzeigegerät gemessenen Höchst- und Mindestwerten) nicht größer als 0,05 mm sein | ||||||||||

| Endauslauf | 2 | |

| (Zylinderfläche mit einer Breite von 0,05 mm entlang der Erzeugerrichtung auf der gemessenen Zylinderfläche an einer beliebigen Durchmesserposition koaxial zur Bezugsachse) Wenn sich das gemessene Teil ohne axiale Bewegung um die Referenzachse dreht, beträgt der Planlauf bei jedem Messdurchmesser dr (0 | ||||||||||

| Schräg Rundlauf | 3 | |

| (Kegelfläche mit einer Breite von 0,05 entlang der Richtung der Erzeugenden auf einer beliebigen Messkegelfläche, die koaxial zur Bezugsachse liegt und deren Erzeugende senkrecht zur zu messenden Fläche steht) Wenn sich die konische Oberfläche ohne axiale Bewegung um die Referenzachse dreht, darf der Schlag auf einer konischen Messoberfläche 0,05 mm nicht überschreiten | ||||||||||

| Radial Vollauslauf | 4 | |

| (Zwei koaxiale Zylinderflächen mit einem Radiusunterschied von 0,05 mm und koaxial zur Referenzachse) Die Oberfläche von Φd dreht sich ohne axiale Bewegung kontinuierlich um die Referenzachse, während sich der Indikator linear parallel zur Richtung der Referenzachse bewegt.Der Rundlauf auf der gesamten Φd-Oberfläche darf nicht größer als 0,05 mm sein | ||||||||||

| Voller Auslauf | 5 |

|

| (Zwei parallele Ebenen senkrecht zur Referenzachse mit einer Toleranz von 0,03 mm) Das gemessene Teil dreht sich kontinuierlich ohne axiale Bewegung um die Referenzachse, und gleichzeitig bewegt sich der Indikator entlang der Richtung der vertikalen Achse der Oberfläche, und der Rundlauf auf der gesamten Endoberfläche darf nicht größer als 0,03 mm sein |

Anebon verfügt über die fortschrittlichste Produktionsausrüstung, erfahrene und qualifizierte Ingenieure und Arbeiter, anerkannte Qualitätskontrollsysteme und ein freundliches, professionelles Verkaufsteam mit Pre-/After-Sales-Unterstützung für OEM-Kunststoff-ABS/PA/POM-CNC-Drehmaschinen, CNC-Fräsmaschinen, 4-Achsen/5-Achsen-Großhandel in China CNC-Bearbeitungsteile,CNC-Drehteile.Derzeit strebt Anebon eine noch intensivere Zusammenarbeit mit ausländischen Kunden zum gegenseitigen Nutzen an.Bitte nehmen Sie kostenlos Kontakt mit uns auf, um weitere Einzelheiten zu erfahren.

2022 Hochwertige CNC- und Bearbeitungstechnik in China. Mit einem Team aus erfahrenen und sachkundigen Mitarbeitern deckt der Markt von Anebon Südamerika, die USA, den Nahen Osten und Nordafrika ab.Viele Kunden sind durch die gute Zusammenarbeit mit Anebon zu Freunden von Anebon geworden.Wenn Sie eines unserer Produkte benötigen, denken Sie daran, uns jetzt zu kontaktieren.Anebon freut sich darauf, bald von Ihnen zu hören.

Zeitpunkt der Veröffentlichung: 08.05.2023