ಕೊರೆಯುವಿಕೆಯ ಮೂಲ ಪರಿಕಲ್ಪನೆ

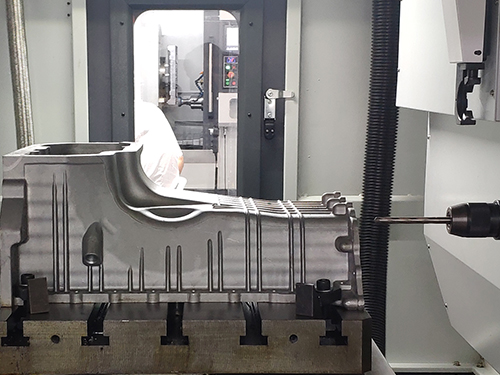

ಸಾಮಾನ್ಯ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಕೊರೆಯುವಿಕೆಯು ಸಂಸ್ಕರಣಾ ವಿಧಾನವನ್ನು ಸೂಚಿಸುತ್ತದೆ, ಇದರಲ್ಲಿ ಉತ್ಪನ್ನದ ಪ್ರದರ್ಶನದಲ್ಲಿ ರಂಧ್ರಗಳನ್ನು ಮಾಡಲು ಡ್ರಿಲ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.ಸಾಮಾನ್ಯವಾಗಿ ಹೇಳುವುದಾದರೆ, ಕೊರೆಯುವ ಯಂತ್ರದಲ್ಲಿ ಉತ್ಪನ್ನವನ್ನು ಕೊರೆಯುವಾಗ, ಡ್ರಿಲ್ ಬಿಟ್ ಎರಡು ಚಲನೆಗಳನ್ನು ಏಕಕಾಲದಲ್ಲಿ ಪೂರ್ಣಗೊಳಿಸಬೇಕು:cnc ಯಂತ್ರ ಭಾಗ

① ಮುಖ್ಯ ಚಲನೆ, ಅಂದರೆ, ಅಕ್ಷದ ಸುತ್ತ ಡ್ರಿಲ್ ಬಿಟ್ನ ರೋಟರಿ ಚಲನೆ (ಕತ್ತರಿಸುವ ಚಲನೆ);

②ದ್ವಿತೀಯ ಚಲನೆ, ಅಂದರೆ, ಅಕ್ಷದ ಉದ್ದಕ್ಕೂ ವರ್ಕ್ಪೀಸ್ನ ಕಡೆಗೆ ಡ್ರಿಲ್ನ ರೇಖೀಯ ಚಲನೆ (ಆಹಾರ ಚಲನೆ).

ಕೊರೆಯುವಾಗ, ಡ್ರಿಲ್ ಬಿಟ್ನ ರಚನೆಯಲ್ಲಿನ ನ್ಯೂನತೆಗಳಿಂದಾಗಿ, ಇದು ಉತ್ಪನ್ನದ ಸಂಸ್ಕರಿಸಿದ ಭಾಗಗಳ ಮೇಲೆ ಕುರುಹುಗಳನ್ನು ಬಿಡುತ್ತದೆ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಸಂಸ್ಕರಣೆಯ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆಯು ಸಾಮಾನ್ಯವಾಗಿ IT10 ಗಿಂತ ಕೆಳಗಿರುತ್ತದೆ ಮತ್ತು ಮೇಲ್ಮೈ ಒರಟುತನವು ಸುಮಾರು Ra12.5μm ಆಗಿದೆ, ಇದು ಒರಟು ಸಂಸ್ಕರಣೆಯ ವರ್ಗಕ್ಕೆ ಸೇರಿದೆ.

ಕೊರೆಯುವ ಕಾರ್ಯಾಚರಣೆಯ ಪ್ರಕ್ರಿಯೆ

ಅಂಡರ್ಲೈನ್

ಕೊರೆಯುವ ಮೊದಲು, ಮೊದಲು ಡ್ರಾಯಿಂಗ್ ಅವಶ್ಯಕತೆಗಳನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳಿ.ಕೊರೆಯುವಿಕೆಯ ಮೂಲಭೂತ ಅವಶ್ಯಕತೆಗಳ ಪ್ರಕಾರ, ರಂಧ್ರದ ಸ್ಥಾನದ ಕೇಂದ್ರ ರೇಖೆಯನ್ನು ಸೆಳೆಯಲು ಉಪಕರಣಗಳನ್ನು ಬಳಸಿ.ಮಧ್ಯದ ರೇಖೆಯು ಸ್ಪಷ್ಟವಾಗಿರಬೇಕು ಮತ್ತು ನಿಖರವಾಗಿರಬೇಕು ಮತ್ತು ತೆಳ್ಳಗೆ ಉತ್ತಮವಾಗಿರಬೇಕು.ರೇಖೆಯನ್ನು ಎಳೆದ ನಂತರ, ವರ್ನಿಯರ್ ಕ್ಯಾಲಿಪರ್ ಅಥವಾ ಸ್ಟೀಲ್ ರೂಲರ್ ಅನ್ನು ಬಳಸಿ.ಅಳತೆಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳಿ.ಯಂತ್ರದ ಭಾಗ

ಚೌಕವನ್ನು ಪರಿಶೀಲಿಸಿ ಅಥವಾ ವೃತ್ತವನ್ನು ಪರಿಶೀಲಿಸಿ

ರೇಖೆಯನ್ನು ಎಳೆದ ನಂತರ ಮತ್ತು ತಪಾಸಣೆಯನ್ನು ಅಂಗೀಕರಿಸಿದ ನಂತರ, ರಂಧ್ರದ ಮಧ್ಯದ ರೇಖೆಯನ್ನು ಸಮ್ಮಿತಿಯ ಕೇಂದ್ರವಾಗಿ ಹೊಂದಿರುವ ತಪಾಸಣೆ ಗ್ರಿಡ್ ಅಥವಾ ತಪಾಸಣೆ ವೃತ್ತವನ್ನು ಪ್ರಯೋಗದ ಕೊರೆಯುವಿಕೆಯ ತಪಾಸಣೆ ರೇಖೆಯಂತೆ ಎಳೆಯಬೇಕು, ಇದರಿಂದಾಗಿ ಕೊರೆಯುವ ದಿಕ್ಕನ್ನು ಪರಿಶೀಲಿಸಬಹುದು ಮತ್ತು ಸರಿಪಡಿಸಬಹುದು. ಕೊರೆಯುವ ಸಮಯದಲ್ಲಿ.

ಪ್ರೂಫಿಂಗ್

ಅನುಗುಣವಾದ ಚೆಕ್ ಸ್ಕ್ವೇರ್ ಅಥವಾ ಚೆಕ್ ಸರ್ಕಲ್ ಅನ್ನು ಗುರುತಿಸಿದ ನಂತರ, ನೀವು ಕಣ್ಣನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಸಾಬೀತುಪಡಿಸಬೇಕು.ಮೊದಲು ಒಂದು ಸಣ್ಣ ಸ್ಥಳವನ್ನು ಮಾಡಿ, ಮತ್ತು ಪಂಚ್ ನಿಜವಾಗಿಯೂ ಶಿಲುಬೆಯ ಮಧ್ಯದ ರೇಖೆಯ ಛೇದಕವನ್ನು ಹೊಡೆಯುತ್ತಿದೆಯೇ ಎಂದು ನೋಡಲು ಶಿಲುಬೆಯ ಮಧ್ಯದ ರೇಖೆಯ ವಿವಿಧ ದಿಕ್ಕುಗಳಲ್ಲಿ ಹಲವಾರು ಬಾರಿ ಅಳೆಯಿರಿ ಮತ್ತು ನಂತರ ಪಂಚ್ ಅನ್ನು ಬಲಕ್ಕೆ, ಸುತ್ತಿನಲ್ಲಿ ಮತ್ತು ಅದನ್ನು ನಿಖರವಾಗಿ ಮಾಡಲು ದೊಡ್ಡದು.ಚಾಕು ಕೇಂದ್ರೀಕೃತವಾಗಿದೆ.

ಕ್ಲ್ಯಾಂಪಿಂಗ್

ಮೆಷಿನ್ ಟೇಬಲ್, ಫಿಕ್ಚರ್ ಮೇಲ್ಮೈ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಉಲ್ಲೇಖ ಮೇಲ್ಮೈಯನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಲು ರಾಗ್ ಅನ್ನು ಬಳಸಿ, ತದನಂತರ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಿ.ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವಿಕೆಯು ಅಗತ್ಯವಿರುವಂತೆ ಸಮತಟ್ಟಾಗಿದೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹವಾಗಿರುತ್ತದೆ ಮತ್ತು ಯಾವುದೇ ಸಮಯದಲ್ಲಿ ಪ್ರಶ್ನಿಸಲು ಮತ್ತು ಅಳತೆ ಮಾಡಲು ಇದು ಅನುಕೂಲಕರವಾಗಿದೆ.ಕ್ಲ್ಯಾಂಪ್ನಿಂದ ವರ್ಕ್ಪೀಸ್ ವಿರೂಪಗೊಳ್ಳುವುದನ್ನು ತಡೆಯಲು ವರ್ಕ್ಪೀಸ್ನ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ವಿಧಾನಕ್ಕೆ ಗಮನ ಕೊಡುವುದು ಅವಶ್ಯಕ.

ಟೆಸ್ಟ್ ಡ್ರಿಲ್

ಔಪಚಾರಿಕ ಕೊರೆಯುವ ಮೊದಲು ಪರೀಕ್ಷಾ ಕೊರೆಯುವಿಕೆಯು ಅವಶ್ಯಕವಾಗಿದೆ: ಆಳವಿಲ್ಲದ ಪಿಟ್ ಅನ್ನು ಕೊರೆಯಲು ಡ್ರಿಲ್ ಬಿಟ್ ಅನ್ನು ರಂಧ್ರದ ಮಧ್ಯಭಾಗದೊಂದಿಗೆ ಜೋಡಿಸಲಾಗುತ್ತದೆ, ತದನಂತರ ಆಳವಿಲ್ಲದ ಪಿಟ್ ಸರಿಯಾದ ದೃಷ್ಟಿಕೋನದಲ್ಲಿದೆಯೇ ಎಂದು ದೃಷ್ಟಿಗೋಚರವಾಗಿ ಪರಿಶೀಲಿಸಿ ಮತ್ತು ಆಳವಿಲ್ಲದ ಪಿಟ್ ಅನ್ನು ಏಕಾಕ್ಷವಾಗಿಸಲು ನಿರಂತರ ತಿದ್ದುಪಡಿ ಅಗತ್ಯವಿದೆ. ತಪಾಸಣೆ ವೃತ್ತದೊಂದಿಗೆ.ಉಲ್ಲಂಘನೆಯು ಚಿಕ್ಕದಾಗಿದ್ದರೆ, ಕ್ರಮೇಣ ಪ್ರೂಫ್ ರೀಡಿಂಗ್ ಅನ್ನು ತಲುಪಲು ನೀವು ಪ್ರವಾಸದ ಸಮಯದಲ್ಲಿ ಉಲ್ಲಂಘನೆಯ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ಚಲಿಸುವಂತೆ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಒತ್ತಾಯಿಸಬಹುದು.

ಕೊರೆಯುವುದು

ಯಂತ್ರ-ಸೇರಿಸಿದ ಕೊರೆಯುವಿಕೆಯು ಸಾಮಾನ್ಯವಾಗಿ ಹಸ್ತಚಾಲಿತ ಫೀಡ್ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಆಧರಿಸಿದೆ.ಪರೀಕ್ಷಾ ಕೊರೆಯುವಿಕೆಯ ಅಜಿಮುತ್ ನಿಖರತೆ ಅಗತ್ಯವಿದ್ದಾಗ, ಕೊರೆಯುವಿಕೆಯನ್ನು ಕೈಗೊಳ್ಳಬಹುದು.ಹಸ್ತಚಾಲಿತ ಫೀಡ್ ಸಮಯದಲ್ಲಿ, ಫೀಡ್ ಫೋರ್ಸ್ ಡ್ರಿಲ್ ಅನ್ನು ಬಗ್ಗಿಸಲು ಕಾರಣವಾಗಬಾರದು ಮತ್ತು ರಂಧ್ರದ ಅಕ್ಷವನ್ನು ಓರೆಯಾಗದಂತೆ ತಪ್ಪಿಸಬೇಕು.cnc ಟರ್ನಿಂಗ್ ಭಾಗ

ಕೊರೆಯುವ ಹೆಚ್ಚು ನಿಖರವಾದ ವಿಧಾನ

ಡ್ರಿಲ್ ಬಿಟ್ ಅನ್ನು ತೀಕ್ಷ್ಣಗೊಳಿಸುವುದು ಎಲ್ಲದರ ಪ್ರಾರಂಭವಾಗಿದೆ

ಕೊರೆಯುವ ಮೊದಲು, ಹರಿತಗೊಳಿಸುವಿಕೆಗಾಗಿ ಅನುಗುಣವಾದ ಡ್ರಿಲ್ ಬಿಟ್ ಅನ್ನು ಆಯ್ಕೆ ಮಾಡಿ.ಹರಿತವಾದ ಡ್ರಿಲ್ ಬಿಟ್ ನಿಖರವಾದ ಅಪೆಕ್ಸ್ ಕೋನ, ರಿಲೀಫ್ ಕೋನ ಮತ್ತು ಉಳಿ ಅಂಚಿನ ಬೆವೆಲ್ ಕೋನವನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ, ಎರಡು ಮುಖ್ಯ ಕತ್ತರಿಸುವ ಅಂಚುಗಳ ಉದ್ದವು ಚಪ್ಪಟೆಯಾಗಿರುತ್ತದೆ ಮತ್ತು ಡ್ರಿಲ್ ಬಿಟ್ನ ಮಧ್ಯದ ರೇಖೆಗೆ ಸಮ್ಮಿತೀಯವಾಗಿರುತ್ತದೆ ಮತ್ತು ಎರಡು ಮುಖ್ಯ ಪಾರ್ಶ್ವದ ಮೇಲ್ಮೈಗಳು ನಯವಾಗಿರುತ್ತವೆ. ರಂಧ್ರದ ಗೋಡೆಯ ಕೇಂದ್ರೀಕರಣವನ್ನು ಸುಲಭಗೊಳಿಸಿ ಮತ್ತು ಒರಟುತನವನ್ನು ಕಡಿಮೆ ಮಾಡಿ , ಉಳಿ ಅಂಚು ಮತ್ತು ಮುಖ್ಯ ಕತ್ತರಿಸುವುದು ಸಹ ಸರಿಯಾಗಿ ಪುಡಿಮಾಡಬೇಕು (ಮೊದಲು ಗ್ರೈಂಡರ್ನಲ್ಲಿ ಒರಟಾದ ನೆಲವನ್ನು ಮಾಡುವುದು ಉತ್ತಮ, ತದನಂತರ ಎಣ್ಣೆ ಕಲ್ಲಿನ ಮೇಲೆ ನುಣ್ಣಗೆ ರುಬ್ಬುವುದು ಉತ್ತಮ).

ನಿಖರವಾದ ಗುರುತು ಆಧಾರವಾಗಿದೆ

ರೇಖೆಯನ್ನು ನಿಖರವಾಗಿ ಸೆಳೆಯಲು ಎತ್ತರದ ಆಡಳಿತಗಾರನನ್ನು ಬಳಸುವಾಗ, ಮಾನದಂಡದ ಸರಿಯಾದತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು ಮೊದಲನೆಯದು.ಬರೆಯುವಾಗ, ಬರೆಯುವ ಸೂಜಿಯ ಕೋನವನ್ನು ಮಾಡಿ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಸ್ಕ್ರೈಬಿಂಗ್ ಪ್ಲೇನ್ 40 ರಿಂದ 60 ಡಿಗ್ರಿಗಳ ಕೋನವನ್ನು ರೂಪಿಸುತ್ತದೆ (ಸ್ಕ್ರಿಯಿಂಗ್ ದಿಕ್ಕಿನ ಉದ್ದಕ್ಕೂ), ಇದರಿಂದ ಎಳೆಯುವ ರೇಖೆಗಳು ಸ್ಪಷ್ಟವಾಗಿರುತ್ತವೆ ಮತ್ತು ಸಮವಾಗಿರುತ್ತವೆ.

ಗುರುತು ಹಾಕಲು ಡೇಟಮ್ ಪ್ಲೇನ್ ಆಯ್ಕೆಗೆ ಗಮನ ಕೊಡಿ, ಡೇಟಮ್ ಪ್ಲೇನ್ ಅನ್ನು ನಿಖರವಾಗಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಬೇಕು ಮತ್ತು ಸ್ವತಃ ಸಮತಲತೆ ಮತ್ತು ಪಕ್ಕದ ಮೇಲ್ಮೈಗೆ ಲಂಬತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬೇಕು.ರಂಧ್ರದ ಸ್ಥಾನದ ಅಡ್ಡ ರೇಖೆಯನ್ನು ಎಳೆದ ನಂತರ, ಕೊರೆಯುವಾಗ ಸುಲಭವಾದ ಜೋಡಣೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಕ್ರಾಸ್ ಲೈನ್ನಲ್ಲಿ ಸೆಂಟರ್ ಪಾಯಿಂಟ್ ಅನ್ನು ಪಂಚ್ ಮಾಡಲು ಸೆಂಟರ್ ಪಂಚ್ ಅನ್ನು ಬಳಸಿ (ಪಂಚ್ ಪಾಯಿಂಟ್ ಚಿಕ್ಕದಾಗಿರಬೇಕು ಮತ್ತು ದಿಕ್ಕು ನಿಖರವಾಗಿರಬೇಕು).

ಸರಿಯಾದ ಕ್ಲ್ಯಾಂಪ್ ಕೀಲಿಯಾಗಿದೆ

ಸಾಮಾನ್ಯವಾಗಿ, 6mm ಗಿಂತ ಕಡಿಮೆ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ರಂಧ್ರಗಳಿಗೆ, ನಿಖರತೆ ಹೆಚ್ಚಿಲ್ಲದಿದ್ದರೆ, ಕೊರೆಯಲು ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲು ಕೈ ಇಕ್ಕಳವನ್ನು ಬಳಸಿ;6 ರಿಂದ 10 ಮಿಮೀ ರಂಧ್ರಗಳಿಗೆ, ವರ್ಕ್ಪೀಸ್ ನಿಯಮಿತ ಮತ್ತು ಸಮವಾಗಿದ್ದರೆ, ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಹಿಡಿದಿಡಲು ಫ್ಲಾಟ್-ಮೂಗಿನ ಇಕ್ಕಳವನ್ನು ಬಳಸಬಹುದು, ಆದರೆ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಬೇಕು, ಮೇಲ್ಮೈ ಕೊರೆಯುವ ಯಂತ್ರದ ಸ್ಪಿಂಡಲ್ಗೆ ಲಂಬವಾಗಿರುತ್ತದೆ.ದೊಡ್ಡ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ರಂಧ್ರವನ್ನು ಕೊರೆಯುವಾಗ, ಫ್ಲಾಟ್-ಮೂಗಿನ ಇಕ್ಕಳವನ್ನು ಬೋಲ್ಟ್ ಒತ್ತುವ ಪ್ಲೇಟ್ನೊಂದಿಗೆ ಸರಿಪಡಿಸಬೇಕು;10 ಮಿಮೀ ಅಥವಾ ಹೆಚ್ಚಿನ ರಂಧ್ರದ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ದೊಡ್ಡ ವರ್ಕ್ಪೀಸ್ಗಳಿಗೆ, ರಂಧ್ರವನ್ನು ಕೊರೆಯಲು ಒತ್ತುವ ಪ್ಲೇಟ್ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ವಿಧಾನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ನಿಖರವಾದ ಹುಡುಕಾಟವು ಪ್ರಮುಖವಾಗಿದೆ

ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಿದ ನಂತರ, ಡ್ರಿಲ್ ಅನ್ನು ಬಿಡಲು ಹೊರದಬ್ಬಬೇಡಿ ಮತ್ತು ಮೊದಲನೆಯದಾಗಿ ಜೋಡಣೆಯನ್ನು ನಿರ್ವಹಿಸಿ.

ಜೋಡಣೆಯು ಸ್ಥಿರ ಜೋಡಣೆ ಮತ್ತು ಕ್ರಿಯಾತ್ಮಕ ಜೋಡಣೆಯನ್ನು ಹೊಂದಿದೆ.ಸ್ಟ್ಯಾಟಿಕ್ ಜೋಡಣೆ ಎಂದು ಕರೆಯಲ್ಪಡುವ ಕೊರೆಯುವ ಯಂತ್ರವನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು ಜೋಡಣೆಯನ್ನು ಸೂಚಿಸುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಕೊರೆಯುವ ಯಂತ್ರದ ಸ್ಪಿಂಡಲ್ನ ಮಧ್ಯದ ರೇಖೆ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಅಡ್ಡ ರೇಖೆಯನ್ನು ಜೋಡಿಸಲಾಗುತ್ತದೆ.ಈ ವಿಧಾನವು ಆರಂಭಿಕರಿಗಾಗಿ ಸುರಕ್ಷಿತ ಮತ್ತು ಅನುಕೂಲಕರವಾಗಿದೆ ಮತ್ತು ಗ್ರಹಿಸಲು ಸುಲಭವಾಗಿದೆ, ಆದರೆ ಕೊರೆಯುವ ಯಂತ್ರದ ಸ್ಪಿಂಡಲ್ನ ಸ್ವಿಂಗ್ ಅನ್ನು ಪರಿಗಣಿಸಲಾಗುವುದಿಲ್ಲ, ಉದಾಹರಣೆಗೆ ಮತ್ತು ಇತರ ಅನಿಶ್ಚಿತ ಅಂಶಗಳು, ಕೊರೆಯುವ ನಿಖರತೆ ಕಡಿಮೆಯಾಗಿದೆ.ಡ್ರಿಲ್ಲಿಂಗ್ ಯಂತ್ರವನ್ನು ಪ್ರಾರಂಭಿಸಿದ ನಂತರ ಡೈನಾಮಿಕ್ ಹುಡುಕಾಟವನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ.ಜೋಡಣೆಯ ಸಮಯದಲ್ಲಿ, ಕೆಲವು ಅನಿಶ್ಚಿತ ಅಂಶಗಳನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳಲಾಗುತ್ತದೆ ಮತ್ತು ನಿಖರತೆ ತುಲನಾತ್ಮಕವಾಗಿ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ.

ಎಚ್ಚರಿಕೆಯ ತಪಾಸಣೆ ಅತ್ಯಗತ್ಯ

ಪತ್ತೆಹಚ್ಚುವಿಕೆಯು ರಂಧ್ರದ ನಿಖರತೆಯನ್ನು ನಿಖರವಾಗಿ ಮತ್ತು ಸಮಯೋಚಿತವಾಗಿ ಕಂಡುಹಿಡಿಯಬಹುದು, ಇದರಿಂದಾಗಿ ಸರಿದೂಗಿಸಲು ಅಗತ್ಯ ಕ್ರಮಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳಬಹುದು.

ಹೆಚ್ಚಿನ ಕೊರೆಯುವಿಕೆಯ ನಿಖರತೆಯೊಂದಿಗೆ ರಂಧ್ರಗಳಿಗಾಗಿ, ನಾವು ಸಾಮಾನ್ಯವಾಗಿ ಡ್ರಿಲ್ಲಿಂಗ್, ರೀಮಿಂಗ್ ಮತ್ತು ರೀಮಿಂಗ್ ಪ್ರೊಸೆಸಿಂಗ್ ತಂತ್ರಗಳನ್ನು ಬಳಸುತ್ತೇವೆ.ಮೊದಲ ಹಂತದಲ್ಲಿ ಸಣ್ಣ ರಂಧ್ರವನ್ನು ಕೊರೆದ ನಂತರ, ಕೆಳಗಿನ ರಂಧ್ರದ ಮಧ್ಯಭಾಗದಿಂದ ಉಲ್ಲೇಖದ ಸಮತಲಕ್ಕೆ ದೋಷವನ್ನು ಪತ್ತೆಹಚ್ಚಲು ಕ್ಯಾಲಿಪರ್ ಅನ್ನು ಬಳಸಿ ಮತ್ತು ನಿಜವಾದ ಅಳತೆಯ ನಂತರ ಕೆಳಗಿನ ರಂಧ್ರದ ಸ್ಥಾನ ಮತ್ತು ಆದರ್ಶ ಕೇಂದ್ರವನ್ನು ಲೆಕ್ಕಹಾಕಿ.ದೋಷವು 0.10mm ಗಿಂತ ಹೆಚ್ಚಿಲ್ಲದಿದ್ದರೆ, ಅದನ್ನು ಸರಿಯಾಗಿ ಮರುಹೊಂದಿಸಬಹುದು ಡ್ರಿಲ್ ಬಿಟ್ನ ಮೇಲಿನ ಕೋನವನ್ನು ಸರಿಯಾಗಿ ಹೆಚ್ಚಿಸಿ, ಸ್ವಯಂಚಾಲಿತ ಕೇಂದ್ರೀಕರಣ ಪರಿಣಾಮವನ್ನು ದುರ್ಬಲಗೊಳಿಸಿ, ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಧನಾತ್ಮಕ ದಿಕ್ಕಿನಲ್ಲಿ ಸರಿಯಾಗಿ ತಳ್ಳಿರಿ ಮತ್ತು ಸರಿದೂಗಿಸಲು ಡ್ರಿಲ್ ತುದಿಯ ವ್ಯಾಸವನ್ನು ಕ್ರಮೇಣ ಹೆಚ್ಚಿಸಿ. .ದೋಷದ ಪ್ರಮಾಣವು 0.10mm ಗಿಂತ ಹೆಚ್ಚಿದ್ದರೆ, ಕೆಳಗಿನ ರಂಧ್ರದ ಎರಡು ಬದಿಯ ಗೋಡೆಗಳನ್ನು ಟ್ರಿಮ್ ಮಾಡಲು ನೀವು ವರ್ಗೀಕರಿಸಿದ ಸುತ್ತಿನ ಫೈಲ್ಗಳನ್ನು ಬಳಸಬಹುದು, ಮತ್ತು ಟ್ರಿಮ್ಮಿಂಗ್ ಭಾಗವನ್ನು ಕೆಳಭಾಗದ ರಂಧ್ರದ ಮೃದುವಾದ ಪರಿವರ್ತನೆಯೊಂದಿಗೆ ಸಂಪರ್ಕಿಸಬೇಕು.

We are a reliable supplier and professional in CNC Machining service. If you need our assistance please contact me at info@anebon.com.

ಅನೆಬಾನ್ ಮೆಟಲ್ ಪ್ರಾಡಕ್ಟ್ಸ್ ಲಿಮಿಟೆಡ್ CNC ಮ್ಯಾಚಿಂಗ್, ಡೈ ಕಾಸ್ಟಿಂಗ್, ಶೀಟ್ ಮೆಟಲ್ ಫ್ಯಾಬ್ರಿಕೇಶನ್ ಸೇವೆಯನ್ನು ಒದಗಿಸಬಹುದು, ದಯವಿಟ್ಟು ನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಲು ಮುಕ್ತವಾಗಿರಿ.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

ಪೋಸ್ಟ್ ಸಮಯ: ಮಾರ್ಚ್-02-2021