मशीनिंग परिशुद्धता का उपयोग मुख्य रूप से उत्पादों की सुंदरता को दर्शाने के लिए किया जाता है, जैसेसीएनसी मोड़ भागोंऔरसीएनसी मिलिंग पार्ट्स, और एक शब्द है जिसका उपयोग मशीनी सतहों के ज्यामितीय मापदंडों का मूल्यांकन करने के लिए किया जाता है। मशीनिंग सटीकता को सहनशीलता ग्रेड द्वारा मापा जाता है। ग्रेड मान जितना छोटा होगा, सटीकता उतनी अधिक होगी।

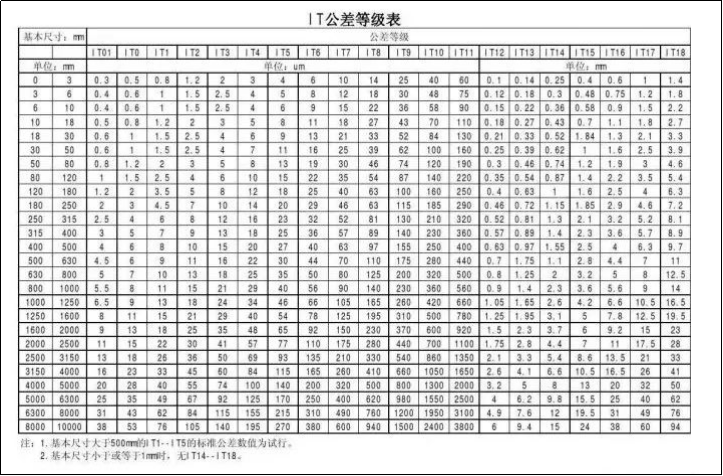

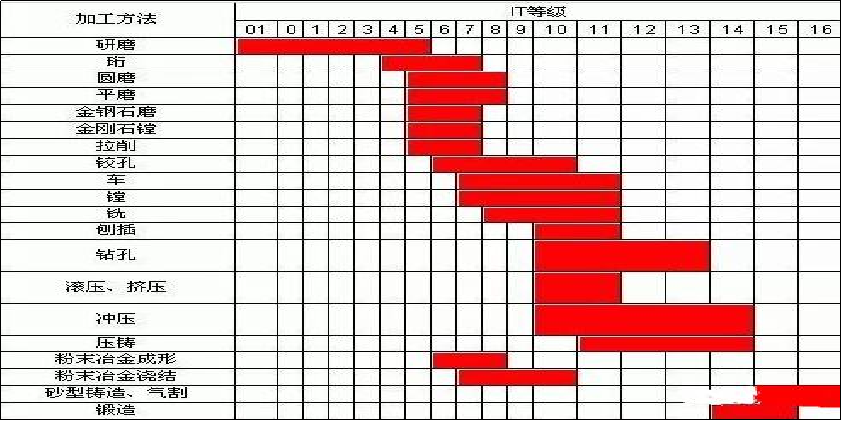

IT01, IT0, IT1, IT2, IT3 से IT18 तक 20 सहनशीलता वर्ग हैं, जिनमें से IT01 भाग की उच्चतम प्रसंस्करण सटीकता का प्रतिनिधित्व करता है, IT18 भाग की सबसे कम प्रसंस्करण सटीकता का प्रतिनिधित्व करता है, सामान्य खनन मशीनरी IT7 से संबंधित है, और सामान्य कृषि मशीनरी IT8 की है. उत्पाद भागों के विभिन्न कार्यों के अनुसार, प्राप्त की जाने वाली मशीनिंग परिशुद्धता भिन्न होती है, और चयनित प्रसंस्करण रूप और प्रक्रिया भी भिन्न होती है। यह पेपर टर्निंग, मिलिंग, प्लानिंग, ग्राइंडिंग, ड्रिलिंग, बोरिंग और अन्य सामान्य मशीनिंग रूपों की मशीनिंग सटीकता का परिचय देता है।

सीएनसी टर्निंग

काटने की प्रक्रिया जिसमें वर्कपीस घूमता है और टर्निंग टूल समतल में एक सीधी रेखा या वक्र में चलता है। टर्निंग आमतौर पर एक खराद पर की जाती है, जिसका उपयोग आंतरिक और बाहरी बेलनाकार सतहों, अंतिम चेहरों, शंक्वाकार सतहों, वर्कपीस की सतहों और धागों को संसाधित करने के लिए किया जाता है।

टर्निंग सटीकता आम तौर पर IT8-IT7 है, और सतह खुरदरापन 1.6-0.8 μ मीटर है।

1) कटिंग गति को कम किए बिना टर्निंग दक्षता में सुधार करने के लिए रफ टर्निंग में बड़ी कटिंग गहराई और बड़ी फ़ीड दर को अपनाया जाएगा, लेकिन मशीनिंग सटीकता केवल IT11 तक पहुंच सकती है और सतह खुरदरापन R α 20-10 μ मीटर है।

2) सेमी फिनिश टर्निंग और फिनिश टर्निंग के लिए जहां तक संभव हो उच्च गति और छोटी फ़ीड दर और कटिंग गहराई को अपनाया जाएगा। मशीनिंग सटीकता IT10-IT7 तक पहुंच सकती है, और सतह खुरदरापन R α 10-0.16 μ मीटर है।

3) उच्च-सटीक खराद पर बारीक पॉलिश किए गए हीरे के टर्निंग टूल के साथ अलौह धातु भागों की उच्च गति परिशुद्धता मोड़ने से मशीनिंग सटीकता IT7-IT5 तक पहुंच सकती है, और सतह खुरदरापन R α 0.04-0.01 μ मीटर है। इस प्रकार के मोड़ को "मिरर टर्निंग" कहा जाता है।

सीएनसी मिलिंग

मिलिंग से तात्पर्य वर्कपीस को काटने के लिए घूमने वाले मल्टी एज टूल्स के उपयोग से है, जो एक अत्यधिक कुशल प्रसंस्करण विधि है। यह मशीनिंग प्लेन, ग्रूव, विभिन्न बनाने वाली सतहों (जैसे स्पलाइन, गियर और थ्रेड) और डाई की विशेष सतह के लिए उपयुक्त है। मिलिंग के दौरान मुख्य गति की गति और वर्कपीस फ़ीड दिशा की समान या विपरीत दिशा के अनुसार, इसे फॉरवर्ड मिलिंग और रिवर्स मिलिंग में विभाजित किया जा सकता है।

मिलिंग की मशीनिंग सटीकता आम तौर पर IT8 ~ IT7 तक पहुंच सकती है, और सतह खुरदरापन 6.3 ~ 1.6 μ मीटर है।

1) रफ मिलिंग के दौरान मशीनिंग सटीकता IT11~IT13 है, और सतह खुरदरापन 5~20 μm है।

2) अर्ध परिशुद्धता मिलिंग μ मीटर में मशीनिंग सटीकता IT8~IT11 और सतह खुरदरापन 2.5~10।

3) सटीक मिलिंग के दौरान मशीनिंग सटीकता IT16~IT8 है, और सतह खुरदरापन 0.63~5 μm है।

योजना बनाना

प्लानिंग एक काटने की विधि है जो वर्कपीस पर क्षैतिज सापेक्ष रैखिक पारस्परिक गति बनाने के लिए एक प्लानर का उपयोग करती है, जिसका उपयोग मुख्य रूप से भागों के समोच्च प्रसंस्करण के लिए किया जाता है।

योजना की मशीनिंग सटीकता आम तौर पर IT9~IT7 तक पहुंच सकती है, और सतह खुरदरापन Ra6.3~1.6 μm है।

1) रफिंग मशीनिंग सटीकता IT12~IT11 तक पहुंच सकती है, और सतह खुरदरापन 25~12.5 μ मीटर है।

2) अर्ध परिष्करण मशीनिंग सटीकता IT10 ~ IT9 तक पहुंच सकती है, और सतह खुरदरापन 6.2 ~ 3.2 μ मीटर है।

3) फिनिश प्लानिंग की सटीकता IT8 ~ IT7 तक पहुंच सकती है, और सतह खुरदरापन 3.2 ~ 1.6 μ मीटर है।

पिसाई

पीसने से तात्पर्य वर्कपीस पर अतिरिक्त सामग्री को काटने के लिए अपघर्षक और अपघर्षक उपकरणों का उपयोग करने की प्रसंस्करण विधि से है, जो परिष्करण से संबंधित है और मशीनरी निर्माण उद्योग में व्यापक रूप से उपयोग किया जाता है।

पीसने का उपयोग आमतौर पर सेमी फिनिशिंग और फिनिशिंग के लिए किया जाता है, जिसमें IT8 ~ IT5 या उससे भी अधिक की सटीकता होती है, और सतह की खुरदरापन आमतौर पर 1.25 ~ 0.16 μ मीटर होती है।

1) सटीक पीसने की सतह खुरदरापन 0.16 ~ 0.04 μ मीटर है।

2) अल्ट्रा प्रिसिजन ग्राइंडिंग सतह खुरदरापन 0.04-0.01 μ मीटर है।

3) दर्पण पीसने की सतह खुरदरापन नीचे 0.01 μM तक पहुंच सकती है।

ड्रिलिंग

ड्रिलिंग छिद्र प्रसंस्करण की एक बुनियादी विधि है। ड्रिलिंग अक्सर ड्रिलिंग मशीनों और खरादों, या बोरिंग मशीनों या मिलिंग मशीनों पर की जाती है।

ड्रिलिंग की मशीनिंग सटीकता अपेक्षाकृत कम है, आम तौर पर IT10 तक पहुंचती है, और सतह खुरदरापन आम तौर पर 12.5 ~ 6.3 μ मीटर है। ड्रिलिंग के बाद, रीमिंग और रीमिंग का उपयोग अक्सर अर्ध परिष्करण और फिनिशिंग के लिए किया जाता है।

उबाऊ

बोरिंग एक प्रकार की आंतरिक व्यास काटने की प्रक्रिया है जो एक छेद या अन्य गोलाकार रूपरेखा को बड़ा करने के लिए एक उपकरण का उपयोग करती है। इसकी अनुप्रयोग सीमा आम तौर पर सेमी रफ मशीनिंग से लेकर फिनिशिंग तक होती है। उपयोग किया जाने वाला उपकरण आमतौर पर सिंगल एज बोरिंग टूल (बोरिंग बार कहा जाता है) होता है।

1) स्टील सामग्री की बोरिंग सटीकता आम तौर पर IT9~IT7 तक पहुंच सकती है, और सतह खुरदरापन 2.5~0.16 μm है।

2) सटीक बोरिंग की मशीनिंग सटीकता IT7~IT6 तक पहुंच सकती है, और सतह खुरदरापन 0.63~0.08 μm है।

पोस्ट करने का समय: नवंबर-22-2022