CNC工作機械の工具材質要件

高い硬度と耐摩耗性

工具の刃部の硬度は被削材の硬度より高くなければなりません。工具素材の硬度が高いほど、耐摩耗性は向上します。工具材料の室温での硬度は HRC62 以上である必要があります。硬度は通常のものよりも高くすることができますCNC機械加工部品.

十分な強度と靭性

過度の切削加工では工具に大きな圧力がかかります。場合によっては、衝撃や振動条件下でも動作することがあります。工具の折れや折れを防ぐためには、工具の材質に十分な強度と靭性が必要です。一般に、工具素材の強度を表すのに曲げ強度が使用され、工具素材の靭性を表すのに衝撃値が使用されます。

より高い耐熱性

耐熱性とは、高温下でも硬度、耐摩耗性、強度、靱性を維持する工具材料の性能を指します。工具素材の切削性能を測る主な指標です。この性能は工具材料の赤硬度としても知られています。

良好な熱伝導性

工具材料の熱伝導率が大きいほど、工具からより多くの熱が伝達され、工具の切削温度が低下し、工具の耐久性が向上します。

加工性が良い

工具の加工や製造を容易にするために、工具材料には、鍛造、転造、溶接、切断、研削性などの加工特性、熱処理特性、高温塑性変形特性などの良好な特性が求められます。超硬合金およびセラミック工具材料の場合、良好な焼結特性と加圧成形特性も必要です。

工具材質の種類

ハイス鋼

ハイス鋼は、W、Cr、Mo などの合金元素から構成される合金工具鋼です。熱安定性が高く、強度と靱性が高く、ある程度の硬度と耐摩耗性を備えているため、非鉄金属や各種金属材料の加工に適しています。また、加工技術が優れているため、複雑な成形工具の製造に適しており、特に異方性の機械的性質を持ち、焼入れ変形が少ない粉末冶金高速度鋼など、精密で複雑な成形工具の製造に適しています。

超硬合金

超硬合金は硬度が高く、耐摩耗性に優れています。カットするときCNC旋削部品、その性能はハイス鋼よりも優れています。耐久性はハイス鋼の数倍から数十倍ありますが、衝撃靱性は劣ります。切削性に優れているため、工具素材として広く使用されています。

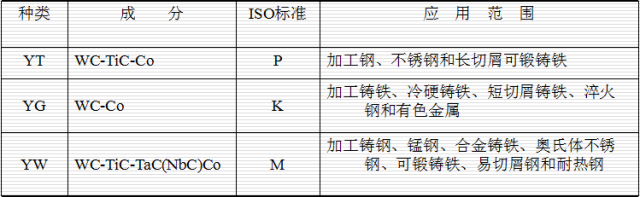

切削工具用超硬合金の分類とマーキング

コーティングブレード

1) CVD法のコーティング材はTiCであり、超硬工具の耐久性が1~3倍向上します。コーティングの厚さ;刃先は鈍いです。スピードライフの向上に貢献します。

2) PVD物理蒸着法のコーティング材料はTiN、TiAlN、Ti(C,N)であり、超硬工具の耐久性が2~10倍向上します。薄いコーティング。シャープなエッジ。切削抵抗の低減に有利です。

★ コーティングの最大厚さ ≤ 16um

CBNとPCD

立方晶窒化ホウ素(CBN) 立方晶窒化ホウ素(CBN)は、硬度と熱伝導率がダイヤモンドに劣るだけであり、高い熱安定性と優れた化学的安定性を備えています。そのため、焼き入れ鋼、硬質鋳鉄、超合金、超硬合金の加工に適しています。

多結晶ダイヤモンド(PCD) PCDを切削工具として使用すると、超硬母材上に焼結され、超硬合金、セラミックス、ハイシリコンアルミニウム合金などの耐摩耗性、高硬度の非金属・非鉄合金材料を仕上げることができます。

★ISOマシンクランプブレード材質分類★

スチール部品:P05 P25 P40

ステンレス鋼:M05 M25 M40

鋳鉄:K05 K25 K30

★数値が小さいほど刃が硬くなり、工具の耐摩耗性は良くなりますが、耐衝撃性は悪くなります。

★数値が大きいほど刃が柔らかくなり、耐衝撃性に優れ、工具の耐摩耗性が悪くなります。

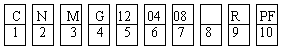

ブレードモデルとISO表現ルールに変換可能

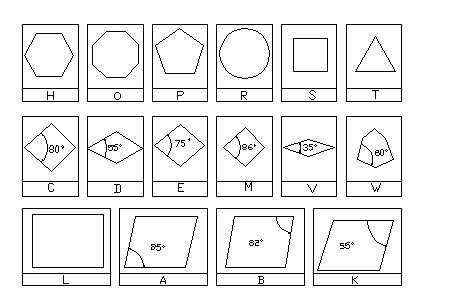

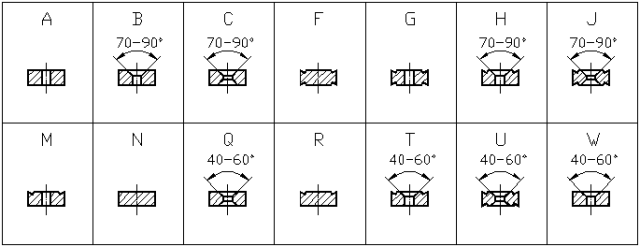

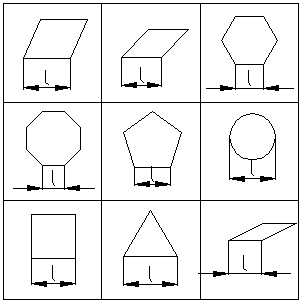

1. 刃の形状を表すコード

2. 主切れ刃のバック角を表すコード

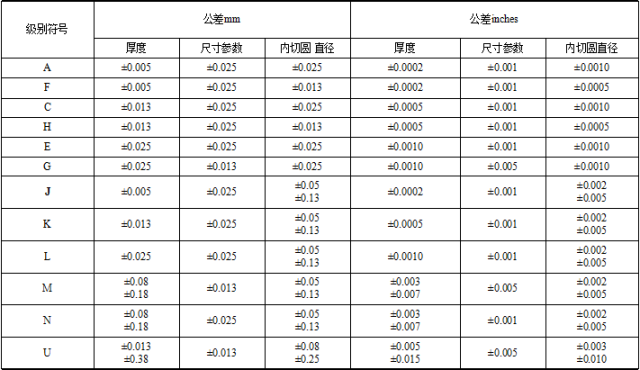

3. 刃物の寸法公差を表す記号

4. 切りくず分断とブレードのクランプ形状を表すコード

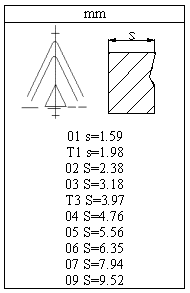

5. 刃長で表す

6. 刃の厚さを表すコード

7. 研磨刃とR角を表すコード

その他の数字の意味

8 は特別なニーズを示すコードを指します。

9は送り方向のコードを表し、例えばRは右送り、Lは左送り、Nは中送りを表す。

10は切りくず分断溝タイプのコードを表す。

11 は工具会社の材料コードを表します。

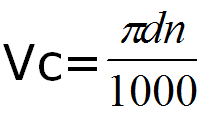

切断速度

切削速度Vcの計算式:

式では次のようになります。

D – ワークピースまたはツールチップの回転直径、単位: mm

N – ワークまたはツールの回転速度、単位: r/min

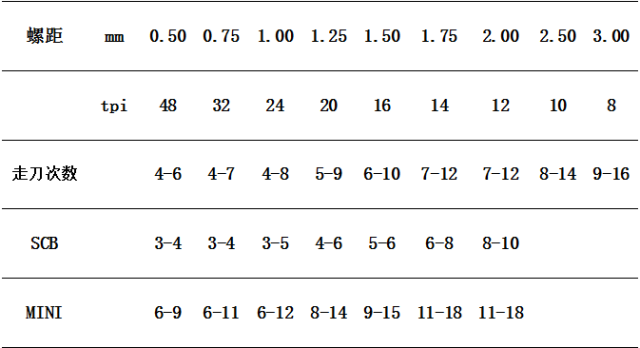

一般的な旋盤でのねじの加工速度

糸を回すための主軸速度 n。ねじ切り加工の際、旋盤の主軸速度はワークのねじピッチ(リード)の大きさ、駆動モータの昇降特性、ねじ補間の速度など多くの要因に影響されます。したがって、CNC システムが異なると、ねじを回すための主軸速度 n に一定の違いが生じます。一般的なCNC旋盤でねじを回す際の主軸回転数の計算式は以下のとおりです。

式では次のようになります。

P – ワークねじのねじピッチまたはリード、単位: mm。

K – 保険係数、通常は 80。

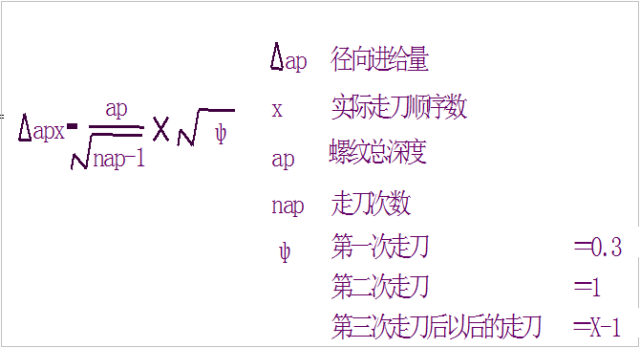

ねじ加工の各送り深さの計算

ねじ切りツールパスの数

1) 荒加工

荒加工送りの実験計算式:frough=0.5 R

ここで: R —— 工具先端の円弧半径 mm

F —— 荒加工ツール送り mm

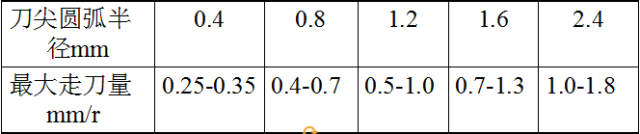

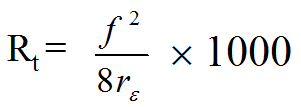

2) 仕上げ

式中: Rt —— 輪郭深さ μ m

F —— 送り速度 mm/r

r ε —— 工具先端円弧の半径 mm

送り速度と切りくず分断溝に応じて荒・仕上げ旋削を区別

F≧0.36荒加工

0.36 > f ≧ 0.17 中仕上げ

F<0.17 仕上げ加工

ブレードの荒加工と仕上げ加工に影響を与えるのはブレードの材質ではなく、切りくず分断溝です。面取りが40um以下であれば切れ味は鋭利です。

投稿日時: 2022 年 11 月 29 日