Обработващият център, известен също като CNC обработващ център, е силно автоматизиран и многофункционален машинен инструмент, използван в производствената индустрия за различни операции по обработка.

-

Общ преглед: Обработващият център комбинира няколко функции в едно устройство, включително фрезоване, пробиване, нарязване на резби, пробиване и понякога струговане.Той интегрира машинен инструмент, устройство за смяна на инструменти и система за управление в една система за повишена ефективност и производителност.

-

Видове: Обработващите центри се предлагат в различни типове, като вертикални обработващи центри (VMC) и хоризонтални обработващи центри (HMC).VMC имат вертикално ориентиран шпиндел, докато HMC имат хоризонтално ориентиран шпиндел.Всеки тип има своите предимства и е подходящ за специфични приложения.

-

Оси: Обработващите центрове обикновено имат три или повече оси на движение.Най-често срещаните са триосни машини, които имат оси X, Y и Z за линейно движение.Усъвършенстваните модели могат да имат допълнителни оси на въртене (напр. A, B, C) за многоосна обработка.

-

CNC управление: Обработващите центрове се управляват от системи за компютърно цифрово управление (CNC).CNC програмирането позволява прецизен контрол на процеса на обработка, включително движения на инструмента, скорости на подаване, скорости на шпиндела и поток на охлаждаща течност.

-

Устройство за смяна на инструменти: Обработващите центрове са оборудвани с устройства за автоматична смяна на инструменти (ATC), които позволяват бърза и автоматизирана смяна на режещи инструменти по време на процеса на обработка.Това позволява ефективно и непрекъснато производство.

-

Захващане: Заготовките се държат сигурно върху масата или приспособлението на обработващия център по време на операциите по обработка.Използват се различни методи за захващане, като менгемета, скоби, приспособления и палетни системи, в зависимост от приложението и изискванията.

-

Приложения: Обработващите центри се използват широко в индустрии като космическото, автомобилното, медицинското и общото производство.Те се използват за задачи като фрезоване на сложни части, пробиване на отвори, създаване на прецизни профили и постигане на строги допуски.

-

Напредък: Областта на обработващите центри непрекъснато се развива с напредъка в технологиите.Това включва подобрения в машинния дизайн, системите за управление, технологиите за режещи инструменти, автоматизацията и интеграцията с други производствени процеси.

Обработващият център интегрира масло, газ, електричество и цифрово управление и може да реализира еднократно затягане на различни дискове, плочи, черупки, гърбици, форми и други сложни части и детайли и може да завърши пробиване, фрезоване, пробиване, разширяване, райбероване, твърдо нарязване и други процеси се обработват, така че е идеално оборудване за високо прецизна обработка.Тази статия ще сподели уменията за използване на обработващите центри от следните аспекти:

Как обработващият център настройва инструмента?

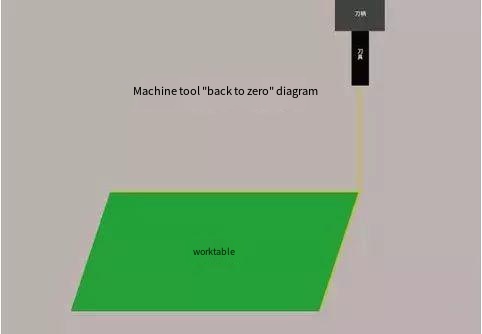

1. Връщане към нула (връщане към произхода на машинния инструмент)

Преди да настроите инструмента, е необходимо да се върнете към нулата (връщане към началото на машината), за да изчистите координатните данни на последната операция.Имайте предвид, че всички оси X, Y и Z трябва да се върнат на нула.

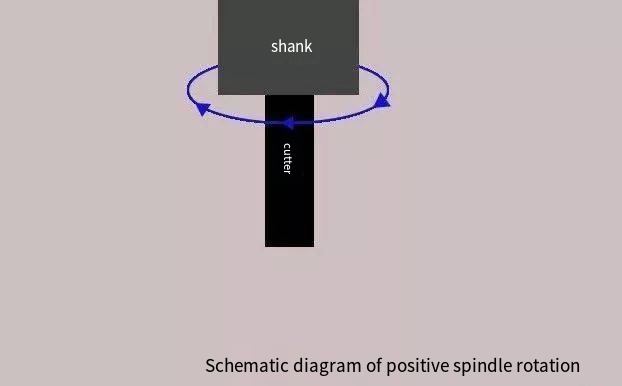

2. Шпинделът се върти напред

В режим “MDI” шпинделът се завърта напред чрез въвеждане на командни кодове и скоростта на въртене се поддържа на средно ниво.След това превключете в режим „ръчно колело“ и извършете операцията по движение на машинния инструмент чрез превключване и регулиране на скоростта.

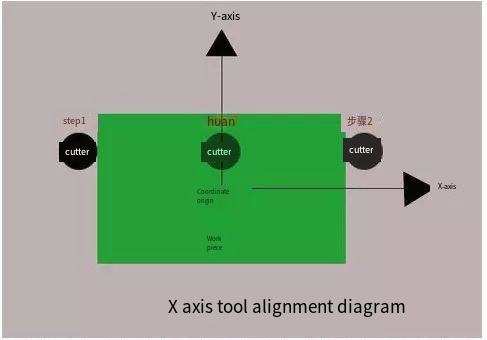

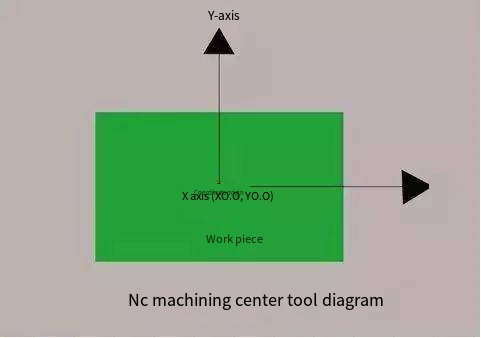

3. Настройка на инструмента за посока X

Използвайте инструмента, за да докоснете леко дясната страна на детайла, за да изчистите относителните координати на машинния инструмент;повдигнете инструмента по посока Z, след това преместете инструмента вляво от детайла и преместете инструмента и детайла надолу до същата височина, както преди.Докоснете леко, повдигнете инструмента, запишете стойността X на относителната координата на инструмента, преместете инструмента до половината от относителната координата X, запишете стойността X на абсолютната координата на инструмента и натиснете (INPUT ), за да въведете координатната система.

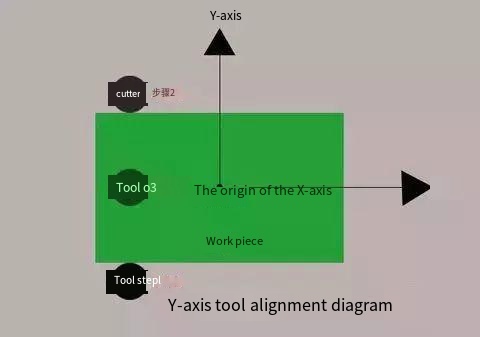

4. Настройка на инструмента за Y посока

Използвайте инструмента, за да докоснете внимателно предната част на детайла, за да изчистите относителните координати на машинния инструмент;повдигнете инструмента по посока Z, след това преместете инструмента към задната част на детайла и преместете инструмента и детайла надолу до същата височина, както преди.Докоснете леко, повдигнете инструмента, запишете Y стойността на относителната координата на машинния инструмент, преместете инструмента до половината от относителната координата Y, запишете Y стойността на абсолютната координата на машинния инструмент и натиснете (INPUT ), за да въведете координатната система.

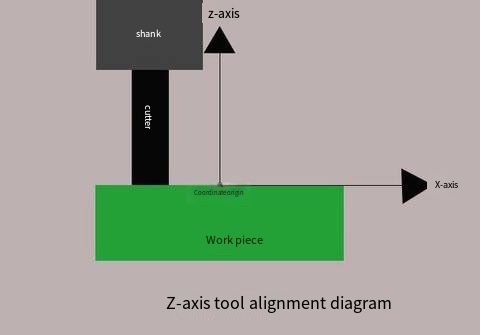

5. Настройка на инструмента за Z посока

Преместете инструмента към повърхността на детайла, която е обърната към нулевата точка в посока Z, бавно преместете инструмента, докато докосне леко горната повърхност на детайла, запишете Z стойността в координатната система на машинния инструмент в този момент , и натиснете (ВЪВЕЖДАНЕ), за да въведете координатната система.

6. Стоп на шпиндела

Първо спрете шпиндела, преместете го на подходящо място, извикайте програмата за обработка и се подгответе за формална обработка.

Как обработващият център произвежда и обработва деформируеми части?

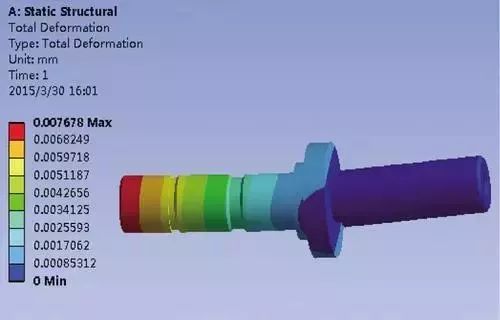

Заос CNC обработкачасти с ниско тегло, слаба твърдост и слаба якост, те лесно се деформират от сила и топлина по време на обработката, а високият процент на скрап при обработката води до значително увеличение на разходите.За такива части първо трябва да разберем причините за деформация:

Деформация под сила:

Стената на този вид части е тънка и под действието на силата на затягане е лесно да има неравномерна дебелина по време на обработка и рязане, а еластичността е лоша и формата на частите е трудно да се възстанови сама.

Топлинна деформация:

Детайлът е лек и тънък и поради радиалната сила по време на процеса на рязане ще причини термична деформация на детайла, което ще направи размера на детайла неточен.

Вибрационна деформация:

Под действието на радиална сила на рязане частите са склонни към вибрации и деформации, което ще повлияе на точността на размерите, формата, точността на позицията и грапавостта на повърхността на детайла.

Метод на обработка на лесно деформируеми части:

За лесно деформирани части, представени от тънкостенни части, може да се използва високоскоростна обработка и рязане с малка скорост на подаване и висока скорост на рязане, за да се намали силата на рязане върху детайла по време на обработката, като в същото време по-голямата част от топлината на рязане се разсейва от стружките, летящи от детайла с висока скорост.Отстранете, като по този начин намалите температурата на детайла и намалите термичната деформация на детайла.

Защо инструментите на обработващите центрове трябва да бъдат пасивирани?

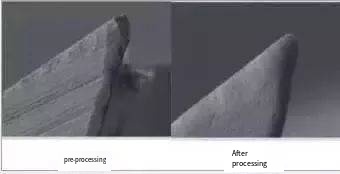

CNC инструментите не са възможно най-бързи, защо пасивиране?Всъщност пасивирането на инструменти не е това, което всеки разбира буквално, а начин за подобряване на експлоатационния живот на инструментите.Подобрете качеството на инструмента чрез изглаждане, полиране, премахване на ръбове и други процеси.Това всъщност е нормален процес след фино смилане на инструмента и преди нанасяне на покритие.

▲Сравнение на пасивацията на инструмента

Ножовете се заточват с шлифовъчно колело преди готовия продукт, но процесът на заточване ще причини микроскопични празнини в различна степен.Когато обработващият център извършва високоскоростно рязане, микроскопичната междина лесно ще се разшири, което ще ускори износването и повредата на инструмента.Съвременната технология на рязане има строги изисквания към стабилността и прецизността на инструмента, така че CNC инструментът трябва да бъде пасивиран преди нанасяне на покритие, за да се осигури здравина и експлоатационен живот на покритието.Предимствата на пасивирането на инструмента са:

1. Устойчивост на физическото износване на инструмента

По време на процеса на рязане повърхността на инструмента постепенно ще се износи отперсонализиран CNC детайл, а режещият ръб също е склонен към пластична деформация при висока температура и високо налягане по време на процеса на рязане.Пасивната обработка на инструмента може да помогне на инструмента да подобри своята твърдост и да предотврати преждевременната загуба на ефективността на рязане.

2. Поддържайте покритието на детайла

Неравностите по режещия ръб на инструмента ще причинят износване на инструмента и повърхността на обработвания детайл ще стане грапава.След обработка с пасивиране, режещият ръб на инструмента ще стане много гладък, откъртването ще бъде съответно намалено и повърхностното покритие на детайла също ще бъде подобрено.

3. Удобно отстраняване на стружките с канали

Полирането на каналите на инструмента може да подобри качеството на повърхността и производителността на евакуацията на стружките.Колкото по-гладка е повърхността на канавката, толкова по-добра е евакуацията на стружките и може да се постигне по-последователен процес на рязане.След пасивирането и полирането на CNC инструмента в обработващия център на повърхността ще останат много малки дупки.Тези малки дупки могат да абсорбират повече флуид за рязане по време на обработката, което значително намалява топлината, генерирана по време на рязане, и значително подобрява скоростта на ефективност на обработката.

Как обработващият център намалява грапавостта на повърхността на детайла?

Грапавостта на повърхността на частите е един от често срещаните проблеми наCNC обработкацентрове, което пряко отразява качеството на обработка.Как да контролираме грапавостта на повърхността при обработката на части, първо трябва да анализираме задълбочено причините за грапавостта на повърхността, включително главно: следи от инструменти, причинени по време на фрезоване;термична деформация или пластична деформация, причинена от отделяне при рязане;триене между инструмента и обработената повърхност.

Когато избирате грапавостта на повърхността на детайла, тя трябва не само да отговаря на функционалните изисквания на повърхността на частта, но и да вземе предвид икономическата рационалност.При предпоставката за изпълнение на функцията на рязане трябва да се избере по-голяма референтна стойност на грапавостта на повърхността, доколкото е възможно, за да се намалят производствените разходи.Като изпълнител на режещия обработващ център, инструментът трябва да обръща внимание на ежедневната поддръжка и навременното шлайфане, за да избегне неквалифицирана грапавост на повърхността, причинена от твърде тъп инструмент.

Какво трябва да направи обработващият център след приключване на работата?

Най-общо казано, традиционните процедури за обработка на машинни инструменти на обработващите центрове са приблизително еднакви.Основната разлика е, че обработващият център завършва всички процеси на рязане чрез еднократно затягане и непрекъсната автоматична обработка.Следователно обработващият център трябва да извърши известна „последваща работа“.

1. Извършете почистваща обработка.След като обработващият център изпълни задачата за рязане, е необходимо да се отстранят чиповете навреме, да се избърше бога на машината и да се поддържат машинният инструмент и околната среда чисти.

2. За проверка и подмяна на аксесоари, на първо място, обърнете внимание на проверката на маслената чистачка на водещата релса и я сменете навреме, ако е износена.Проверете състоянието на смазочното масло и охлаждащата течност.Ако се появи мътност, трябва да се смени навреме.Ако нивото на водата е по-ниско от скалата, трябва да се добави.

3. Процедурата за изключване трябва да бъде стандартизирана и захранването и основното захранване на работния панел на машинния инструмент трябва да се изключват последователно.При липса на специални обстоятелства и специални изисквания трябва да се следва принципът на връщане към нула първо, ръчно, инчово и автоматично.Обработващият център също трябва да работи с ниска скорост, средна скорост и след това висока скорост.Времето за работа на ниски и средни обороти не трябва да бъде по-малко от 2-3 минути преди започване на работа.

4. Стандартизирайте операцията.Не е разрешено удряне, изправяне или коригиране на детайла върху патронника или отгоре.Необходимо е да се потвърди, чефрезови части с cncи инструментът са захванати, преди да преминете към следващата стъпка.Застрахователните и предпазните устройства на машината не трябва да се разглобяват и преместват произволно.Най-ефективната обработка всъщност е безопасна обработка.Като ефективно оборудване за обработка, работата на центъра за обработка трябва да бъде разумна и стандартизирана, когато бъде спрян.Това е не само поддържането на текущия завършен процес, но и подготовката за следващия старт.

Anebon може лесно да осигури решения с най-високо качество, конкурентна стойност и най-добра клиентска компания.Дестинацията на Anebon е „Вие идвате тук с трудности и ние ви предоставяме усмивка за отнемане“ за добри доставчици на едро Прецизни части CNC обработка на твърди хромирани съоръжения, Придържайки се към принципа на малкия бизнес за взаимни предимства, сега Anebon спечели добра репутация сред нашите купувачи заради нашите най-добри компании, качествени стоки и конкурентни ценови диапазони.Anebon горещо приветства купувачи от вашия дом и отвъд океана да си сътрудничат с нас за общи резултати.

Добри доставчици на едро Китай, машинно обработена неръждаема стомана, прецизни 5-осни машинни части и фрезови услуги с ЦПУ.Основните цели на Anebon са да снабди нашите клиенти по целия свят с добро качество, конкурентна цена, доволна доставка и отлични услуги.Нашата основна цел е удовлетвореността на клиентите.Приветстваме ви да посетите нашия шоурум и офис.Anebon с нетърпение очакваме да установим бизнес отношения с вас.

Време на публикуване: 22 май 2023 г