सीएनसी मशीनिंग में सामग्रियों की सतह उपचार प्रक्रिया के बारे में आप क्या जानते हैं?

सीएनसी मशीनिंग के लिए, सतह उपचार मशीनी सामग्रियों की उपस्थिति के साथ-साथ कार्य और दीर्घायु में सुधार करने के लिए नियोजित प्रक्रिया है।सीएनसी मशीनिंग में उपयोग की जाने वाली सतहों के उपचार के लिए उपयोग की जाने वाली सबसे आम प्रक्रियाओं में डिबरिंग शामिल है।इस प्रक्रिया में मशीनीकृत घटक की सतह से तेज किनारों, गड़गड़ाहट या किसी भी अतिरिक्त सामग्री को हटाना शामिल है।डिबररिंग अंतिम उत्पाद के सौंदर्यशास्त्र और सुरक्षा को बढ़ाती है।

पॉलिश करना:पॉलिशिंग का उपयोग पदार्थ की सतहों को चिकना करने के लिए किया जा सकता है जिसके परिणामस्वरूप चमकदार और प्रतिबिंबित उपस्थिति मिलती है।यह घटकों की उपस्थिति को बढ़ाता है और भागों पर घर्षण को कम करता है।

पीसना: इसका उपयोग सतहों पर खामियों को खत्म करने या सटीक सहनशीलता प्राप्त करने के लिए किया जाता है।इसमें किसी कार्य से सामग्री निकालने के लिए ग्राइंडर व्हील का उपयोग करना शामिल है।

एनोडाइजिंग:यह एक विद्युत रासायनिक प्रक्रिया है जो एल्यूमीनियम जैसी धातु सामग्री की सतह पर ऑक्साइड जैसी सुरक्षात्मक परत बनाती है।यह संक्षारण प्रतिरोध के साथ-साथ सौंदर्यशास्त्र, कठोरता आदि को बढ़ाता है।

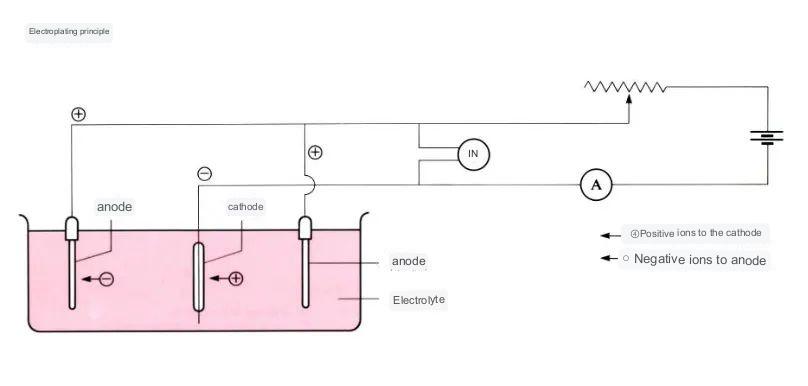

विद्युतइसमें सामग्री के शीर्ष पर धातु की पतली परत बिछाना शामिल है।यह संक्षारण प्रतिरोध के साथ-साथ चालकता और लुक में सुधार करता है।

कलई करना:सतह कोटिंग सामग्री की सतह पर जंग रोधी परत या पेंट लगाने की प्रक्रिया है।यह संक्षारण प्रतिरोध के साथ-साथ पहनने के प्रतिरोध भी प्रदान कर सकता है।यह सौंदर्यशास्त्र में भी सुधार कर सकता है।

उष्मा उपचार:इसमें किसी सामग्री की यांत्रिक संपत्ति को संशोधित करने के लिए उसे अत्यधिक तापमान और नियंत्रित ठंड में उजागर करना शामिल है।यह प्रक्रिया सामग्री के स्थायित्व, कठोरता में सुधार करती है और घिसाव और विरूपण का प्रतिरोध करती है।

सतहों के लिए ये उपचार सीएनसी मशीनीकृत घटकों की समग्र गुणवत्ता, प्रदर्शन और दीर्घायु को काफी बढ़ा सकते हैं।आप जिस प्रकार के उपचार का उपयोग करना चाहते हैं वह सामग्री, उसके इच्छित अनुप्रयोग और वांछित परिणामों पर निर्भर है।

भूतल उपचार एक आधार सामग्री बनाने की एक प्रक्रिया है जिसमें रासायनिक, भौतिक और यांत्रिक विशेषताएं होती हैं जो आधार सामग्री से भिन्न होती हैं।

सतह के उपचार का उद्देश्य माल की टूट-फूट, संक्षारण और अन्य जरूरतों के प्रतिरोध को पूरा करना है।सतहों के उपचार के लिए सबसे अधिक उपयोग की जाने वाली तकनीकों में यांत्रिक पीस, रासायनिक उपचार, सतह ताप उपचार और सतह पर छिड़काव शामिल हैं।भूतल उपचार सतह को साफ करने, उसे साफ़ करने, उसे साफ़ करने और टुकड़े के बाहरी हिस्से को डीग्रीज़ करने की प्रक्रिया है।आज हम सतही उपचार की प्रक्रिया पर चर्चा करेंगे।

सतही उपचार से मशीनिंग भागों को क्या लाभ हो सकते हैं?

भूतल क्षेत्र चिकित्सा प्रक्रियाएं कई लाभ ला सकती हैंमशीनीकृत हिस्से, जिसमें शामिल हैं: बेहतर सौंदर्यशास्त्र: सतही उपचार जैसे कि सजावट, एनोडाइजिंग, प्लेटिंग और फिनिश मशीनीकृत घटकों के दृश्य आकर्षण को बढ़ा सकते हैं।यह एक चिकनी, चमकदार या अनुकूलित फिनिश प्रदान कर सकता है, जिससे आइटम का संपूर्ण स्वरूप बेहतर हो जाएगा।

उन्नत जंग प्रतिरोध: कई सतह क्षेत्र उपचार, जैसे एनोडाइजिंग, प्लेटिंग और फिनिशिंग, सामग्री की सतह पर एक सुरक्षात्मक परत बनाते हैं।यह परत एक बाधा के रूप में कार्य करती है, भाग को संक्षारक सेटिंग के संपर्क में आने से बचाती है, जिससे इसके संक्षारण प्रतिरोध में वृद्धि होती है।

घिसाव के प्रतिरोध को बढ़ावा: गर्म उपचार या फिनिशिंग जैसी सतही चिकित्साएँ मशीनीकृत भागों के घिसाव के प्रतिरोध को नाटकीय रूप से बढ़ा सकती हैं।ये प्रक्रियाएं सामग्रियों की दृढ़ता, मजबूती और मजबूती में सुधार कर सकती हैं, जिससे वे रगड़, घर्षण और घिसाव के प्रति अधिक प्रतिरोधी बन जाती हैं।स्नेहन को बढ़ावा दें और रगड़ को भी कम करें: कुछ सतह क्षेत्र उपचार, जैसे पॉलिशिंग या कम-घर्षण सामग्री के साथ परत, चलती घटकों के बीच घर्षण को कम कर सकते हैं।इससे प्रक्रिया आसान हो जाती है, घिसाव कम होता है और मशीनीकृत भागों का कुल प्रदर्शन भी बढ़ता है।

बहुत बेहतर रासायनिक प्रतिरोध: सतह के उपचार के माध्यम से, मशीनीकृत घटकों के रासायनिक प्रतिरोध को बढ़ाया जा सकता है।यह विशेष रूप से तब फायदेमंद होता है जब घटक प्रतिकूल रसायनों या यौगिकों के संपर्क में आते हैं जो उत्पाद को तोड़ सकते हैं।सख्त सहनशीलता और साथ ही उच्च परिशुद्धता: सतह के उपचार जैसे कि पीसने या पॉलिश करने में सहायता सख्त आयामी प्रतिरोध प्राप्त करती है और मशीनी भागों में अधिक सटीकता भी सुनिश्चित करती है।यह उन अनुप्रयोगों के लिए महत्वपूर्ण है जिनके लिए उच्च परिशुद्धता और कड़ी सहनशीलता की आवश्यकता होती है।

उन्नत आसंजन और जुड़ाव: सतह की तैयारी चिपकने वाले, पेंट या अन्य आसंजन तरीकों के लिए एक उपयुक्त सतह क्षेत्र बना सकती है।यह विभिन्न तत्वों के बीच अधिक शक्तिशाली और अधिक प्रतिष्ठित बंधन की अनुमति देता है, जिससे उत्पाद की अखंडता में सुधार होता है।कुल मिलाकर, सतह उपचार प्रक्रियाएं सुविधा, दीर्घायु और लुक को अनुकूलित करने में महत्वपूर्ण भूमिका निभाती हैंमशीनीकृत घटक, उन्हें उनके वांछित अनुप्रयोग के लिए अधिक उपयुक्त बनाता है और उनकी कुल उच्च गुणवत्ता में सुधार करता है।

आमतौर पर उपयोग की जाने वाली सतह उपचार प्रक्रियाएँ हैं:

वैक्यूम इलेक्ट्रोप्लेटिंग, इलेक्ट्रोप्लेटिंग प्रक्रिया, एनोडाइजिंग, इलेक्ट्रोलाइटिक पॉलिशिंग, पैड प्रिंटिंग प्रक्रिया, गैल्वनाइजिंग प्रक्रिया, पाउडर कोटिंग, जल अंतरण प्रिंटिंग, स्क्रीन प्रिंटिंग, इलेक्ट्रोफोरेसिस, आदि।

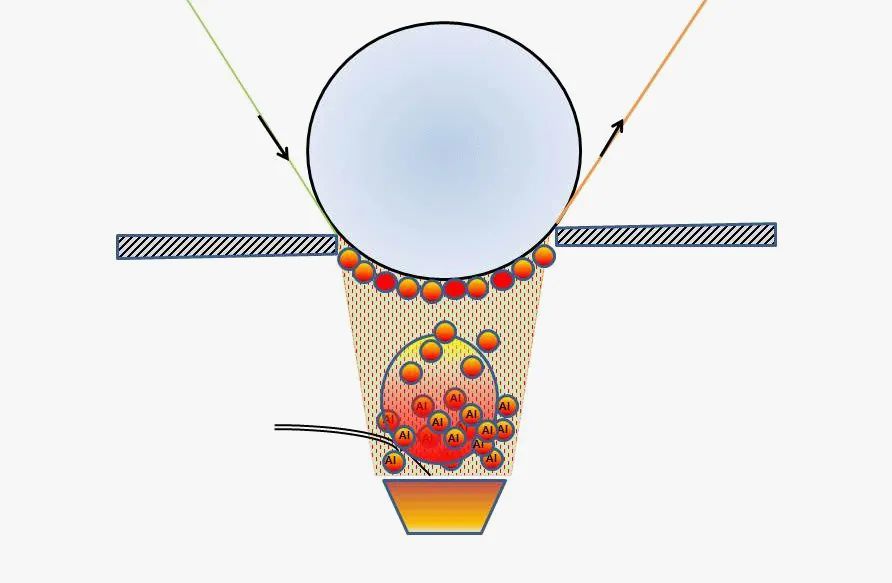

01. वैक्यूम प्लेटिंग

—— वैक्यूम मेटलाइज़िंग ——

वैक्यूम प्लेटिंग को एक भौतिक जमाव प्रक्रिया के रूप में वर्णित किया जा सकता है।संक्षेप में, आर्गन गैस को निर्वात की स्थिति में इंजेक्ट किया जाता है, गैस परमाणु पसंद की सामग्री से टकराते हैं, और जिस सामग्री को लक्षित किया जाता है वह अणुओं में विभाजित हो जाती है, जिसे फिर एक समान और चिकनी नकली धातु परत बनाने के लिए प्रवाहकीय पदार्थों द्वारा अवशोषित किया जाता है। .

लागू सामग्री:

1. विभिन्न प्रकार की सामग्रियों को लेपित किया जा सकता है, जिनमें कठोर और मुलायम धातुएं, प्लास्टिक, चीनी मिट्टी की चीज़ें, मिश्रित सामग्री और कांच शामिल हैं।इलेक्ट्रोप्लेटिंग की सबसे अधिक इस्तेमाल की जाने वाली विधि एल्युमीनियम है, जिसके बाद तांबा और चांदी आती है।

2. प्राकृतिक सामग्री वाष्प चढ़ाने के लिए उपयुक्त नहीं है क्योंकि प्राकृतिक सामग्री में नमी वैक्यूम वातावरण को बदल सकती है।

प्रक्रिया की लागत वाष्प चढ़ाने की लागत है, आइटम को स्प्रे करना, उतारना, लोड करना और फिर स्प्रे में वापस करना होता है, जिसका मतलब है कि श्रम का खर्च महंगा है, हालांकि यह वर्कपीस के आकार और जटिलता पर निर्भर है।

पर्यावरणीय प्रभाव: वैक्यूम इलेक्ट्रोप्लेटिंग से न्यूनतम पर्यावरणीय प्रभाव पड़ता है, जो आसपास के पर्यावरण पर प्रक्रिया के प्रभाव के समान है।

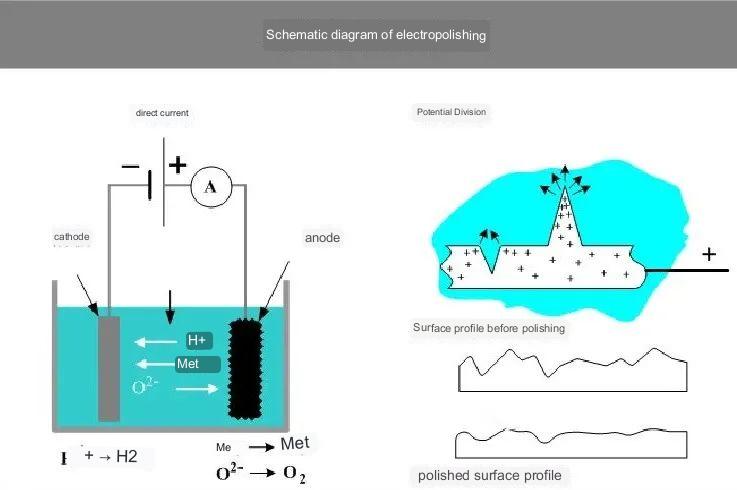

02. इलेक्ट्रोपॉलिशिंग

—— इलेक्ट्रोपॉलिशिंग ——

इलेक्ट्रोपॉलिशिंग एक इलेक्ट्रोकेमिकल प्रक्रिया को संदर्भित करता है जिसके तहत परमाणुओं मेंसीएनसी मोड़ भागोंजिन्हें इलेक्ट्रोलाइट में डुबोया जाता है, उन्हें आयनों में बदल दिया जाता है और फिर विद्युत आवेश के प्रवाह के माध्यम से सतह से हटा दिया जाता है, जिसके परिणामस्वरूप महीन गड़गड़ाहट से छुटकारा मिलता है और सतह की चमक बढ़ जाती है।

लागू सामग्री:

1. अधिकांश धातुओं को इलेक्ट्रोलाइटिक रूप से पॉलिश किया जाता है, जिसमें स्टेनलेस स्टील की सतह की पॉलिशिंग भी शामिल है, जिसका सबसे अधिक उपयोग किया जाता है (विशेषकर ऑस्टेनिटिक स्टेनलेस ग्रेड के साथ)।

2. इलेक्ट्रोलिसिस के लिए विभिन्न सामग्रियों को एक साथ या एक ही विलायक के भीतर भी इलेक्ट्रोपॉलिश नहीं किया जा सकता है।

प्रक्रिया की लागत: संपूर्ण इलेक्ट्रोलाइटिक पॉलिशिंग प्रक्रिया लगभग पूरी तरह से स्वचालित है, जिसका अर्थ है कि श्रम की लागत बेहद कम है।पर्यावरण पर प्रभाव: इलेक्ट्रोलाइटिक पॉलिशिंग में कम प्रभाव वाले रसायनों का उपयोग किया जाता है।पूरी प्रक्रिया में केवल थोड़ी मात्रा में पानी की आवश्यकता होती है, और इसका उपयोग करना बहुत आसान है।इसके अलावा, यह स्टेनलेस स्टील के गुणों को बढ़ा सकता है और साथ ही स्टेनलेस स्टील के क्षरण में देरी कर सकता है।

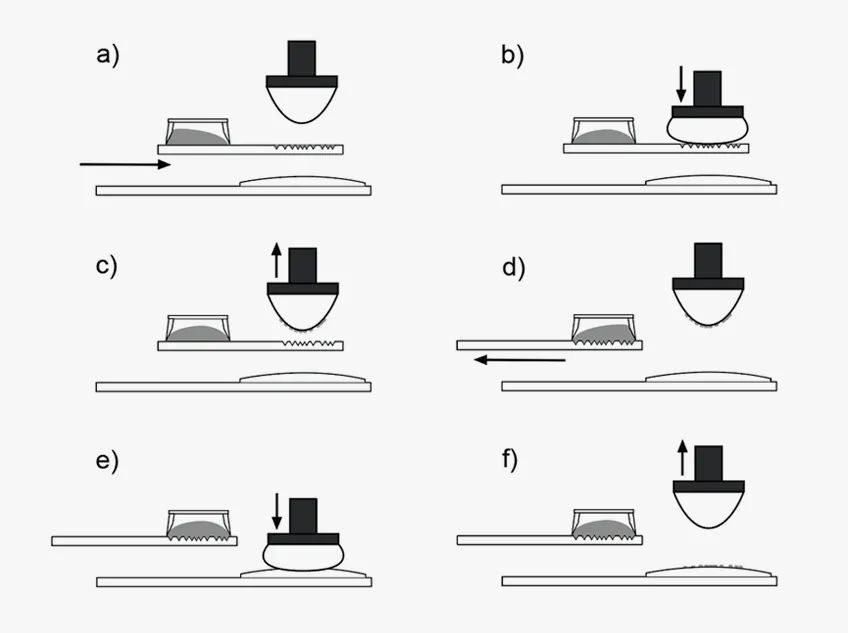

03. पैड प्रिंटिंग प्रक्रिया

--पैड की छपाई--

अनियमित आकार की वस्तुओं की सतहों पर छवियों, पाठ और ग्राफिक्स को मुद्रित करने की क्षमता विशेष मुद्रण का एक महत्वपूर्ण पहलू बनती जा रही है।

लागू सामग्री:

पीटीएफई जैसे सिलिकॉन पैड जैसी अधिक भंगुर सामग्री के अलावा पैड प्रिंटिंग लगभग किसी भी सामग्री पर एक व्यवहार्य विकल्प है।

प्रक्रिया लागत कम मोल्ड लागत और कम श्रम लागत।

पर्यावरणीय प्रभाव: चूंकि यह प्रक्रिया उन स्याही तक ही सीमित है जो घुलनशील हैं (जो हानिकारक रसायनों से दूषित हैं) और जिनका महत्वपूर्ण पर्यावरणीय प्रभाव पड़ता है।

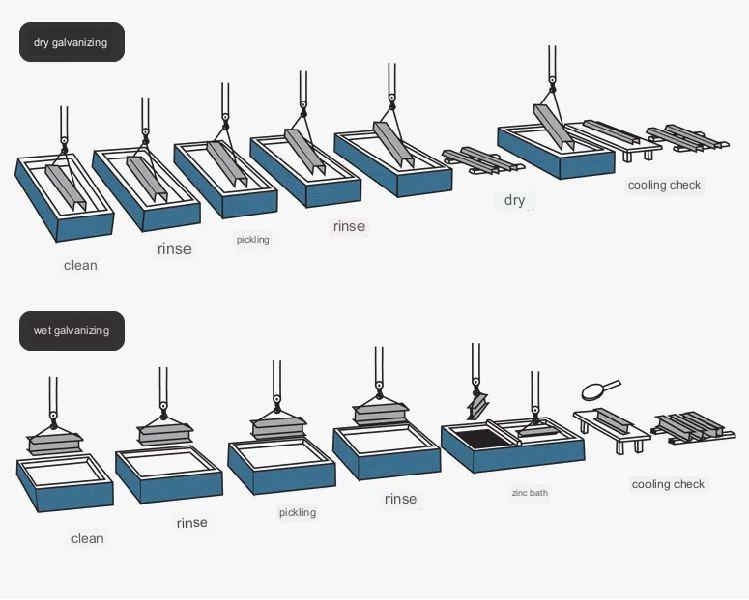

04. गैल्वनाइजिंग प्रक्रिया

—— गैल्वनाइजिंग ——

सतहों के उपचार के लिए एक तकनीक जो सौंदर्यशास्त्र और जंग-विरोधी लाभों के लिए स्टील से बने मिश्र धातुओं के शीर्ष पर जस्ता की एक परत चढ़ाती है।सतह पर जस्ता कोटिंग एक विद्युत रासायनिक सुरक्षा परत के रूप में कार्य करती है जो धातु के क्षरण को रोकती है।दो सबसे अधिक उपयोग की जाने वाली विधियाँ हॉट-डिप गैल्वनाइजिंग और गैल्वनाइज्ड हैं।

लागू सामग्री:

क्योंकि गैल्वनाइजिंग धातुकर्म बंधन पर निर्भर करती है, यह प्रक्रिया लोहे और स्टील पर सतहों के उपचार के लिए उपयुक्त है।

प्रक्रिया की लागत: कोई मोल्ड लागत, लघु चक्र या मध्यम श्रम लागत नहीं, क्योंकि वर्कपीस पर सतह की गुणवत्ता काफी हद तक गैल्वनाइजिंग से पहले हाथ से किए गए सतह उपचार द्वारा निर्धारित की जाती है।

पर्यावरणीय प्रभाव: चूंकि गैल्वनाइजिंग की प्रक्रिया स्टील के हिस्सों की उम्र 40 से 100 साल के बीच बढ़ा सकती है और उस पर होने वाले क्षरण और जंग को भी रोकती है, इस प्रक्रिया का आसपास की सुरक्षा पर प्रभाव पड़ सकता है।इसके अलावा जिस वर्कपीस को गैल्वनाइज किया गया है उसे उपयोग का समय समाप्त होने पर वापस जिंक टैंक में ले जाया जा सकता है और तरल रूप में जिंक के निरंतर उपयोग से भौतिक या रासायनिक अपशिष्ट नहीं होता है।

05. इलेक्ट्रोप्लेटिंग प्रक्रिया

——इलेक्ट्रोप्लेटिंग——

धातु ऑक्सीकरण को रोकने, प्रकाश प्रतिबिंब संक्षारण प्रतिरोध की चालकता को बढ़ाने और उपस्थिति में सुधार करने के लिए, इलेक्ट्रोलिसिस के माध्यम से घटकों की सतह पर धातु फिल्म की एक पतली परत जोड़ने की प्रक्रिया।बहुत सारे सिक्कों की बाहरी परत को भी इलेक्ट्रोप्लेटेड किया जा सकता है।.

लागू सामग्री:

1. कई धातुएँ इलेक्ट्रोप्लेटेड होती हैं।हालाँकि, विभिन्न धातुएँ शुद्धता और चढ़ाना प्रभावशीलता के विभिन्न स्तरों के साथ आती हैं।इनमें से सबसे लोकप्रिय निम्नलिखित हैं: टिन और क्रोमियम, चांदी, निकल और रोडियम।

2. इलेक्ट्रोप्लेटिंग करने के लिए सबसे लोकप्रिय सामग्री ABS है।एबीएस.

3. त्वचा के संपर्क में आने वाले इलेक्ट्रोप्लेट उत्पादों में निकेल धातु का उपयोग नहीं किया जाना चाहिए क्योंकि यह त्वचा के लिए जलन पैदा करने वाला और हानिकारक होता है।

प्रक्रिया की लागत: कोई मोल्ड लागत नहीं है, हालांकि हिस्सों को सुरक्षित करने के लिए फिक्स्चर की आवश्यकता होती है, समय की लागत तापमान और धातु के प्रकार पर आधारित होती है या श्रम लागत (मध्यम-उच्च) विशिष्ट प्रकार के चढ़ाना घटकों पर निर्भर होती है, जैसे आभूषण और चांदी के बर्तन, जिसके लिए उच्च स्तर की विशेषज्ञता की आवश्यकता होती है।उपस्थिति और दीर्घायु के मामले में उच्च मांगों के कारण इसका प्रबंधन अत्यधिक कुशल कर्मचारियों द्वारा किया जाता है।

इलेक्ट्रोप्लेटिंग का पर्यावरणीय प्रभाव: इलेक्ट्रोप्लेटिंग प्रक्रिया में भारी मात्रा में जहरीले रसायनों का उपयोग किया जाता है, यही कारण है कि पर्यावरणीय प्रभाव को कम करने के लिए पेशेवर विचलन और निष्कर्षण आवश्यक है।

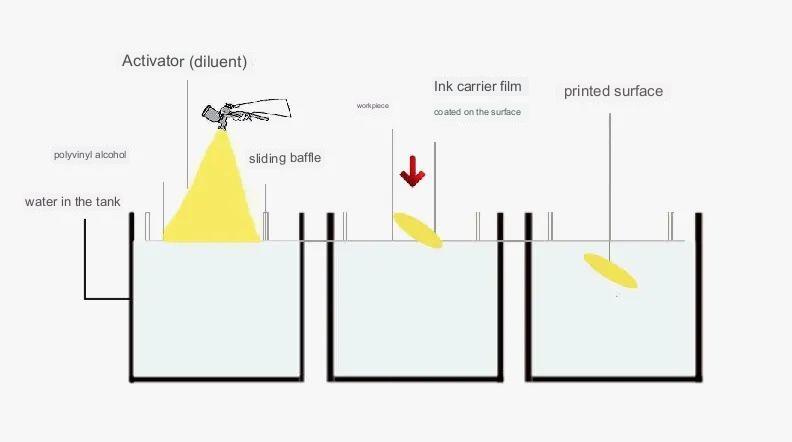

06. जल अंतरण मुद्रण

—— हाइड्रो ट्रांसफर प्रिंटिंग ——

यह दबाव वाले पानी का उपयोग करके त्रि-आयामी उत्पाद की सतह पर ट्रांसफर पेपर पर एक रंग पैटर्न मुद्रित करने की एक तकनीक है।जैसे-जैसे उत्पादों की पैकेजिंग और सतहों की सजावट के लिए लोगों की मांग बढ़ रही है, प्रिंट-ऑन-डिमांड का उपयोग अधिक से अधिक व्यापक होता जा रहा है।

लागू सामग्री:

सभी प्रकार की कठोर सामग्रियां जल अंतरण मुद्रण के लिए उपयुक्त होती हैं और जो सामग्री छिड़काव के लिए उपयुक्त होती हैं उन्हें पानी के साथ मुद्रण के लिए उपयुक्त होना चाहिए।सबसे लोकप्रिय इंजेक्शन-मोल्ड वाले हिस्से और साथ ही धातु के घटक हैं।

प्रक्रिया की लागत: मोल्ड से संबंधित कोई लागत नहीं है, हालांकि कई उत्पादों को फिक्स्चर का उपयोग करके एक ही समय में पानी में स्थानांतरित करना पड़ता है।कुल लागत प्रति चक्र समय की मात्रा से अधिक नहीं है।

पर्यावरणीय प्रभाव: उत्पादों पर छिड़काव की तुलना में जल अंतरण मुद्रण अधिक पूरी तरह से मुद्रण पेंट लागू करता है जिससे रिसाव और बर्बादी की संभावना कम हो जाती है।

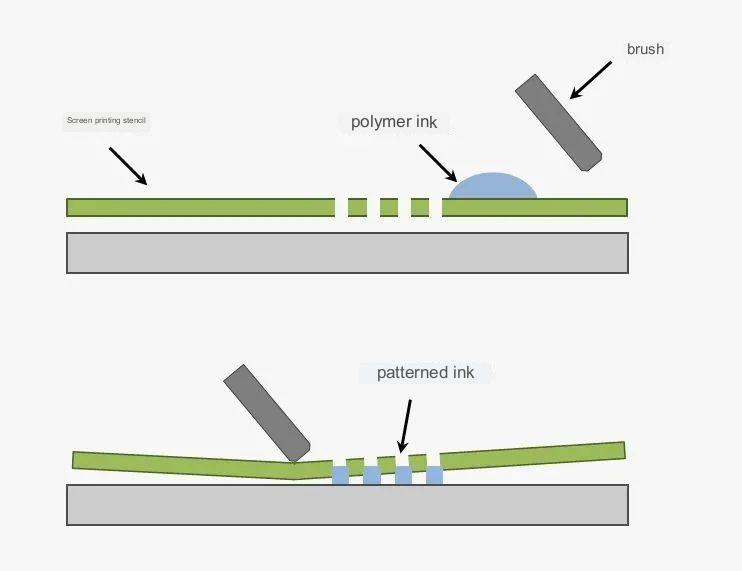

07. स्क्रीन प्रिंटिंग

-- स्क्रीन प्रिंटिंग --

स्क्रेपर को बाहर निकालने से, स्याही इसके जाल के माध्यम से सतह पर स्थानांतरित हो जाती है और ठीक वही छवि बनाती है जो पहले मुद्रित की गई थी।स्क्रीन प्रिंटर सरल उपयोगकर्ता-अनुकूल हैं, और कम कीमत और उत्कृष्ट लचीलेपन के साथ प्रिंट करना और प्लेट बनाना आसान है।

आमतौर पर उपयोग की जाने वाली मुद्रण सामग्री में रंगीन तेल पेंटिंग पोस्टर, बिजनेस कार्ड, पोस्टर बाउंड कवर, कमोडिटी संकेत, साथ ही रंगे और मुद्रित वस्त्र शामिल हैं।

लागू सामग्री:

लगभग किसी भी सामग्री को स्क्रीन-प्रिंट किया जा सकता है, जिसमें धातु, प्लास्टिक, पेपर सिरेमिक, ग्लास और बहुत कुछ शामिल हैं।

प्रक्रिया की लागत सांचे की लागत न्यूनतम है, लेकिन यह अभी भी उपयोग किए गए रंगों की मात्रा पर निर्भर करती है, क्योंकि प्रत्येक रंग को स्वयं ही बनाना पड़ता है।श्रम की लागत बहुत अधिक है, विशेषकर बहु-रंगीन मुद्रण के मामले में।

पर्यावरणीय प्रभाव: हल्के रंग की स्याही से स्क्रीन प्रिंटिंग का पर्यावरण पर नकारात्मक प्रभाव नहीं पड़ता है, हालांकि पीवीसी और फॉर्मेल्डिहाइड से बनी स्याही जहरीले रासायनिक यौगिक हैं, और जल प्रदूषण को रोकने के लिए रीसाइक्लिंग की आवश्यकता होती है और फिर उचित समय पर निपटान किया जाता है। .

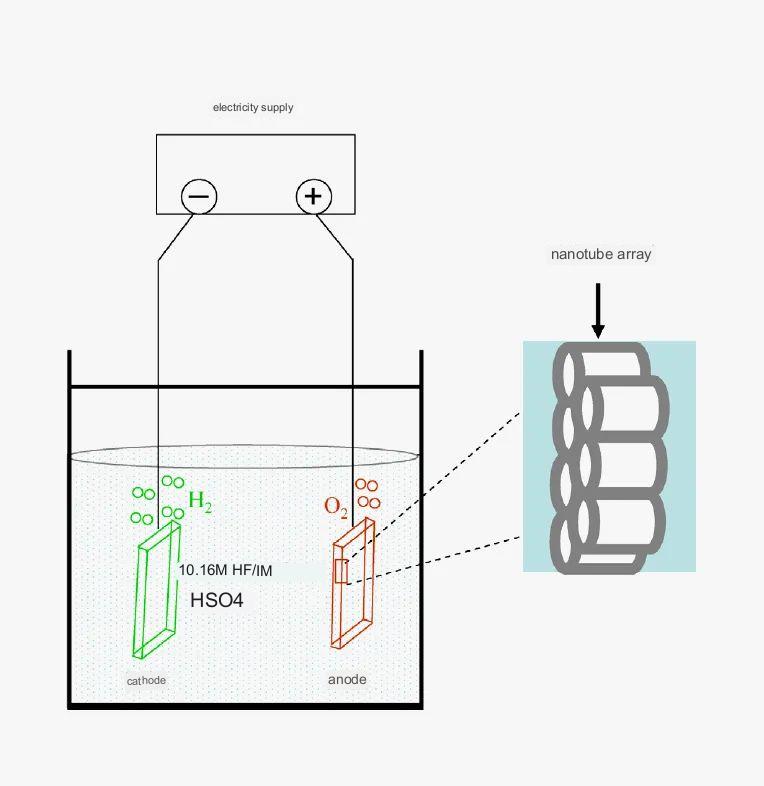

08. एनोडाइजिंग

—— एनोडिक ऑक्सीकरण ——

एल्यूमीनियम के लिए एनोडिक ऑक्सीकरण प्रक्रिया मुख्य रूप से एल्यूमीनियम के साथ-साथ एल्यूमीनियम मिश्र धातु पर Al2O3 (एल्यूमीनियम ऑक्साइड) फिल्म से बनी एक अंतर्निहित पतली परत बनाने के लिए इलेक्ट्रोकेमिकल अवधारणा पर आधारित है।ऑक्साइड में संक्षारण से सुरक्षा, सजावट, इन्सुलेशन और पहनने के प्रतिरोध जैसे विशिष्ट गुण होते हैं।

लागू सामग्री:

एल्युमीनियम, एल्युमीनियम मिश्र धातु, और अन्य एल्युमीनियम उत्पाद

प्रक्रिया लागत: उत्पादन की प्रक्रिया में बिजली और पानी की खपत काफी होती है, खासकर ऑक्सीकरण की प्रक्रिया के दौरान।मशीनरी द्वारा खपत की जाने वाली ऊर्जा को लगातार बहते पानी से ठंडा करने की आवश्यकता होती है।प्रति टन बिजली की खपत आम तौर पर लगभग 1000 डिग्री होती है।

पर्यावरणीय प्रभाव: ऊर्जा दक्षता के मामले में एनोडाइजिंग असाधारण नहीं है।हालाँकि, एल्यूमीनियम के इलेक्ट्रोलिसिस के उत्पादन की प्रक्रिया में एनोड प्रतिक्रिया से गैसें उत्पन्न होती हैं जो वायुमंडल की ओजोन परत पर हानिकारक प्रतिकूल प्रभाव डालती हैं।

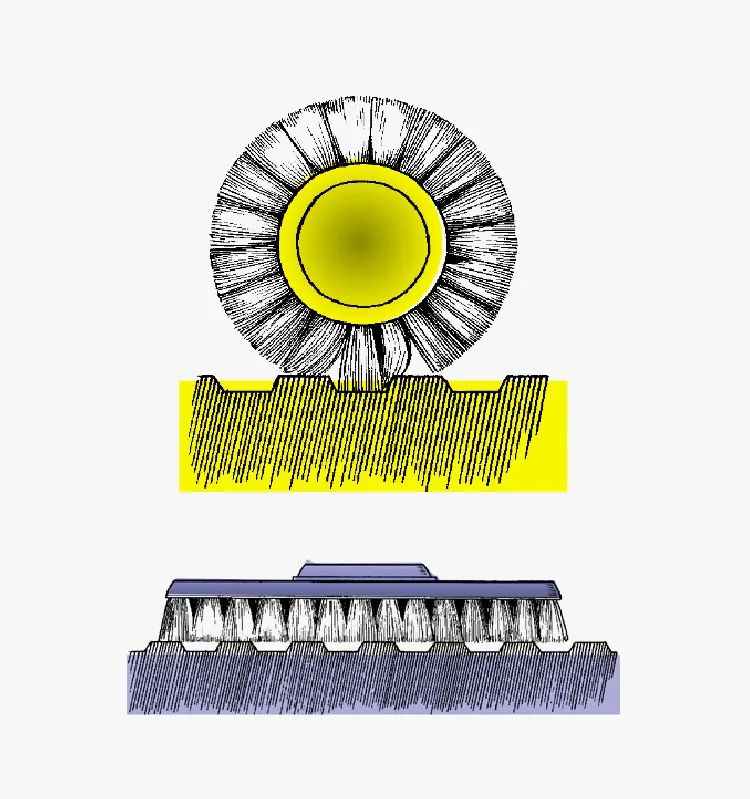

09. धातु के तार का चित्रण

——धातु के तार——

यह एक सतह उपचार दृष्टिकोण है जो एक आकर्षक प्रभाव प्राप्त करने के लिए वस्तु को पीसकर कार्य सतह की सतह पर रेखाएँ बनाता है।केबल चित्रण के बाद विभिन्न संरचनाओं के अनुसार, इसे विभाजित किया जा सकता है: सीधी केबल ड्राइंग, अव्यवस्थित केबल ड्राइंग, नालीदार, साथ ही घूमती हुई।

प्रासंगिक सामग्री: लगभग सभी धातु सामग्री धातु कॉर्ड ड्राइंग प्रक्रिया का उपयोग कर सकती हैं।

प्रक्रिया व्यय: प्रक्रिया दृष्टिकोण आसान है, उपकरण सीधे हैं, सामग्री की खपत बहुत कम है, लागत काफी कम है, और वित्तीय लाभ भी अधिक है।

पर्यावरणीय प्रभाव: शुद्ध धातु उत्पाद, सतह पर कोई पेंट या किसी भी प्रकार की रासायनिक सामग्री नहीं, 600 डिग्री उच्च तापमान पिघलता नहीं है, जहरीली गैसों का उत्पादन नहीं करता है, अग्नि सुरक्षा के साथ-साथ पर्यावरण संरक्षण आवश्यकताओं को पूरा करता है।

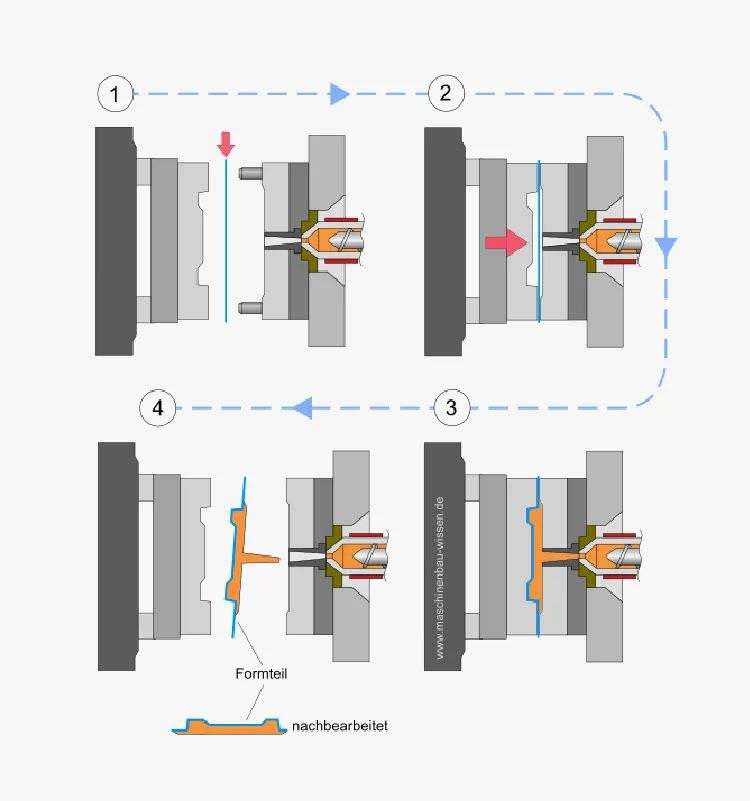

10. साँचे में सजावट

——इन-मोल्ड डेकोरेशन-आईएमडी——

यह एक मोल्डिंग तकनीक है जो पैटर्न-मुद्रित डायाफ्राम को सीधे स्टील के सांचे और फफूंदी में डाल देती है, ढलाई के लिए राल को सीधे धातु के सांचे और फफूंदी में डाल देती है और साथ ही डायाफ्राम से जुड़ जाती है, और पैटर्न-मुद्रित डायाफ्राम के साथ-साथ मोल्ड भी बना देती है। राल तैयार उत्पाद में शामिल होने के साथ-साथ जम भी जाता है।

उपयुक्त उत्पाद: प्लास्टिक सतह क्षेत्र

लागत परिष्कृत करें: बस मोल्ड और फफूंदी का एक संग्रह खोलने की आवश्यकता है, जो लागत और मानव-घंटे, उच्च-स्वचालित उत्पादन, सरलीकृत विनिर्माण प्रक्रिया, एक बार इंजेक्शन मोल्डिंग दृष्टिकोण को कम कर सकता है, साथ ही साथ मोल्डिंग और सजावट भी प्राप्त कर सकता है। उसी समय।

पर्यावरणीय प्रभाव: यह आधुनिक तकनीक पर्यावरण के अनुकूल होने के साथ-साथ पारंपरिक पेंटिंग के साथ-साथ इलेक्ट्रोप्लेटिंग से होने वाले प्रदूषण को भी रोकती है।

एनीबॉन के फायदे कम शुल्क, गतिशील आय टीम, विशेष क्यूसी, मजबूत कारखाने, सीएनसी मशीनिंग एल्यूमीनियम पार्ट्स बनाने की सेवा और सीएनसी मशीनिंग टर्निंग पार्ट्स बनाने की सेवा के लिए प्रीमियम गुणवत्ता वाली सेवाएं हैं।एनेबॉन ने चालू सिस्टम इनोवेशन, मैनेजमेंट इनोवेशन, एलीट इनोवेशन और सेक्टर इनोवेशन पर एक लक्ष्य निर्धारित किया है, समग्र लाभ के लिए पूरा खेल दिया है, और उत्कृष्ट का समर्थन करने के लिए लगातार सुधार किया है।

एनीबोन नई उत्पाद चीन लॉक-होल प्रोसेसिंग मशीन और एल्यूमिनियम विंडो लॉक होल प्रोसेसिंग मशीन, एनीबन के पास पूरी सामग्री उत्पादन लाइन, असेंबलिंग लाइन, गुणवत्ता नियंत्रण प्रणाली है, और सबसे महत्वपूर्ण बात यह है कि अब एनीबन के पास कई पेटेंट तकनीक और अनुभवी तकनीकी और उत्पादन टीम, अनुभवी बिक्री सेवा है। टीम।सभी लोगों के लाभों के साथ, हम "नायलॉन मोनोफिलामेंट्स का प्रतिष्ठित अंतरराष्ट्रीय ब्रांड" बनाने जा रहे हैं, और अपने माल को दुनिया के हर कोने में फैला रहे हैं।हम आगे बढ़ते रहे हैं और एनीबोन के ग्राहकों को सेवा देने की पूरी कोशिश करते हैं।

पोस्ट करने का समय: जुलाई-29-2023