CNC機械加工における材料の表面処理プロセスについて何を知っていますか?

CNC 機械加工の場合、表面処理は、機械加工された材料の外観、機能および寿命を向上させるために採用されるプロセスです。CNC 機械加工で使用される表面処理に使用される最も一般的なプロセスには、バリ取りが含まれます。この手順には、機械加工されたコンポーネントの表面から鋭いエッジ、バリ、または余分な材料を除去することが含まれます。バリ取りは最終製品の美観と安全性を高めます。

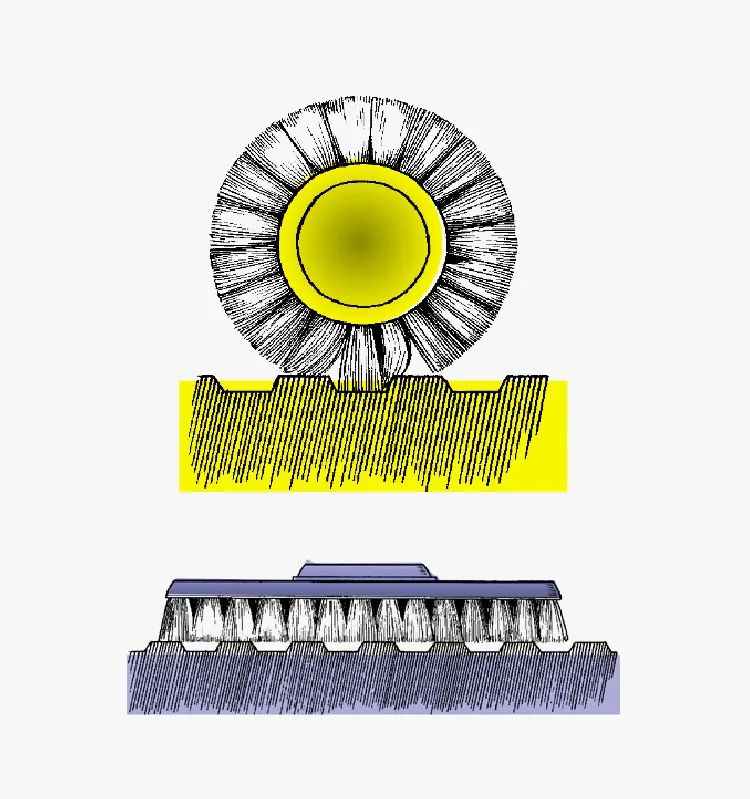

研磨:研磨は物質の表面を滑らかにするために使用でき、その結果、光沢のある反射性の外観が得られます。コンポーネントの外観を向上させ、部品の摩擦を軽減します。

研削: 表面の欠陥を除去したり、正確な公差を達成したりするために使用されます。これには、グラインダーホイールを使用して工作物から材料を除去することが含まれます。

陽極酸化処理:これは、アルミニウムなどの金属材料の表面に酸化物のような保護層を作成する電気化学プロセスです。耐食性だけでなく、美観、硬度も向上します。

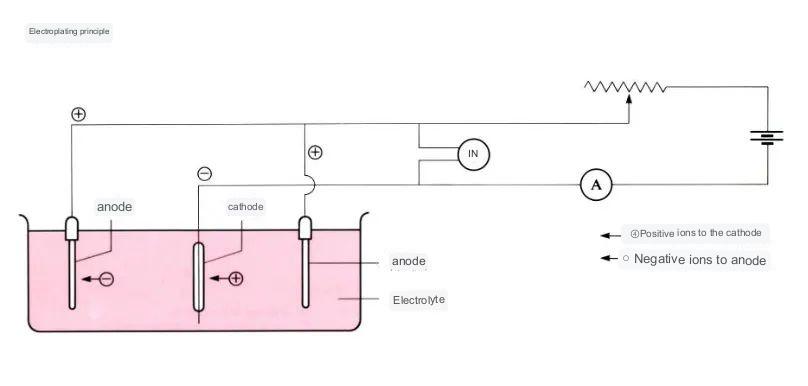

電気めっき材料の上に金属の薄い層を置くことが含まれます。導電性や外観だけでなく耐食性も向上します。

コーティング:表面コーティングは、材料の表面に防食層または塗料を塗布するプロセスです。耐食性だけでなく耐摩耗性も提供します。美観も向上させることができます。

熱処理:これには、材料の機械的特性を変更するために、材料を極端な温度と制御された冷却にさらすことが含まれます。このプロセスにより、材料の耐久性、硬度が向上し、摩耗や変形に強くなります。

これらの表面処理により、CNC 機械加工コンポーネントの全体的な品質、性能、寿命が大幅に向上します。使用する処理の種類は、素材、その意図された用途、および望ましい結果によって決まります。

表面処理は、基材とは異なる化学的、物理的、機械的特性を有する基材を作成するプロセスです。

表面処理の目的は、製品の耐摩耗性、耐腐食性、その他のニーズを満たすことです。表面処理に最も頻繁に使用される技術には、機械研磨、化学処理、表面熱処理、および表面へのスプレーが含まれます。表面処理は、表面を洗浄し、掃除し、バリ取りし、部品の外側を脱脂するプロセスです。今回は表面処理の手順について説明します。

表面処理は部品の機械加工にどのようなメリットをもたらしますか?

表面積治療手順は、多くの利点をもたらします。機械加工部品美観の向上: 仕上げ、陽極酸化、メッキ、仕上げなどの表面処理により、機械加工されたコンポーネントの視覚的な魅力を高めることができます。滑らかで光沢のある、またはカスタマイズされた仕上げを提供し、アイテムの全体的な外観を向上させることができます。

防錆性の向上: 陽極酸化、メッキ、仕上げなどの多くの表面処理では、材料の表面に保護層が形成されます。この層は障害物として機能し、部品が腐食性の設定と接触するのを防ぎ、耐食性を高めます。

耐摩耗性の向上: 温熱処理や仕上げなどの表面処理により、機械加工部品の耐摩耗性が大幅に向上します。これらの手順により、材料の硬さ、靭性、耐久性が向上し、摩擦、磨耗、磨耗に対する耐性が大幅に高まります。潤滑性を高め、摩擦を軽減します。研磨や低摩擦材料の層などの一部の表面処理により、可動コンポーネント間の摩擦を最小限に抑えることができます。これにより、作業がよりスムーズになり、摩耗が減少し、機械加工部品の総合的なパフォーマンスも向上します。

はるかに優れた耐薬品性: 表面処理により、機械加工された部品の耐薬品性を向上させることができます。これは、コンポーネントが製品を分解する可能性のある有害な化学物質や化合物と接触する場合に特に有益です。より厳しい公差とより高い精度: 研削や研磨助剤などの表面処理により、寸法抵抗がより厳しくなり、機械加工部品の精度も確実に高まります。これは、高精度と厳しい公差を必要とするアプリケーションにとって重要です。

接着力と結合力の強化: 表面処理により、接着剤、塗料、またはその他の結合アプローチに適した表面積を作成できます。これにより、さまざまな要素間のより強力で評判の高い結合が可能になり、製品の完全性が向上します。全体として、表面処理プロセスは、製品の機能、寿命、外観を最適化する上で重要な役割を果たします。機械加工された部品、目的の用途により適したものとなり、全体的な高品質が向上します。

一般的に使用される表面処理プロセスは次のとおりです。

真空電気めっき、電気めっき工程、陽極酸化処理、電解研磨、パッド印刷工程、亜鉛めっき工程、粉体塗装、水転写印刷、スクリーン印刷、電気泳動等

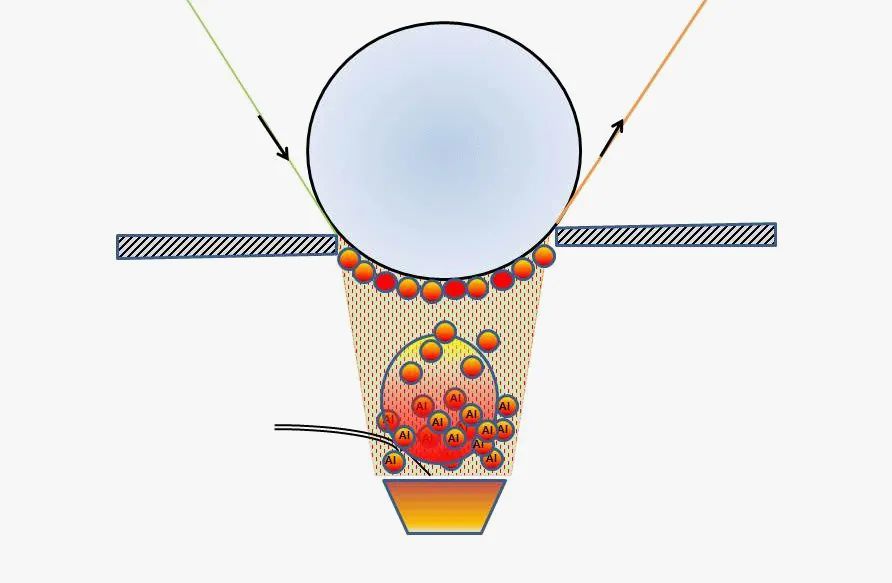

01.真空メッキ

—— 真空蒸着 ——

真空メッキは、物理的な堆積プロセスとして説明できます。本質的には、真空状態にアルゴンガスを注入し、ガス原子が選択した材料に衝突し、対象の材料が分子に分割され、その後、導電性物質に吸収されて均一で滑らかな模造金属層が形成されます。 。

適用可能な材料:

1. 金属、硬質および軟質プラスチック、セラミック、複合材料、ガラスなど、さまざまな材料をコーティングできます。電気めっきで最も一般的に使用される方法はアルミニウムで、次に銅、銀が続きます。

2. 天然素材に含まれる水分により真空環境が変化する可能性があるため、天然素材は蒸着めっきには適していません。

プロセスのコストは、アイテムをスプレーしてアンロードし、ロードしてからスプレーに戻す必要がある蒸着めっきのコストです。これは、人件費が高価であることを意味しますが、ワークピースのサイズと複雑さによって異なります。

環境への影響: 真空電気メッキは環境への影響を最小限に抑えます。これは、プロセスが周囲の環境に及ぼす影響と同様です。

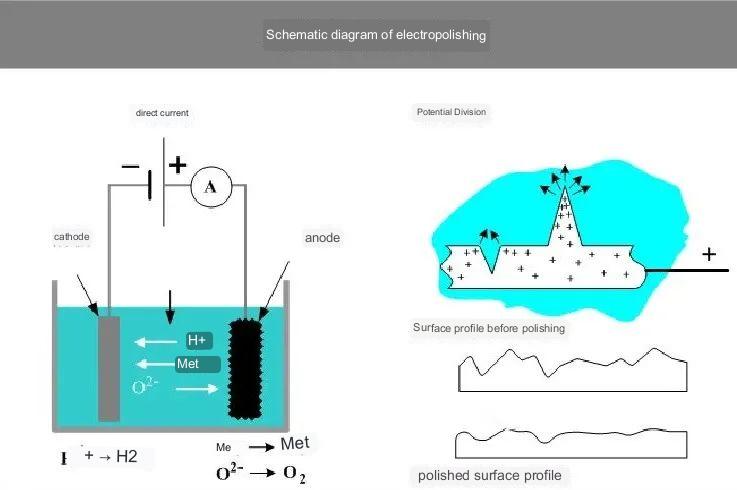

02. 電解研磨

—— 電解研磨 ——

電解研磨とは、電気化学的手順を指します。CNC旋削部品電解液に浸した金属はイオン化し、電荷の流れによって表面から除去されます。その結果、微細なバリが除去され、表面の光沢が向上します。

適用可能な材料:

1. ステンレス鋼が最も頻繁に使用される表面の研磨を含め、大部分の金属は電解研磨されます (特にオーステナイト系ステンレス グレードの場合)。

2. 異なる材料を同時に電解研磨したり、同じ電解溶媒内でさえも電解研磨することはできません。

プロセスのコスト: 電解研磨プロセス全体がほぼ完全に自動化されているため、人件費が非常に低くなります。環境への影響:電解研磨には低負荷の薬品を使用しています。プロセス全体で必要な水はほんの少量で、非常に簡単です。さらに、ステンレス鋼の腐食を遅らせるだけでなく、ステンレス鋼の特性を向上させる可能性もあります。

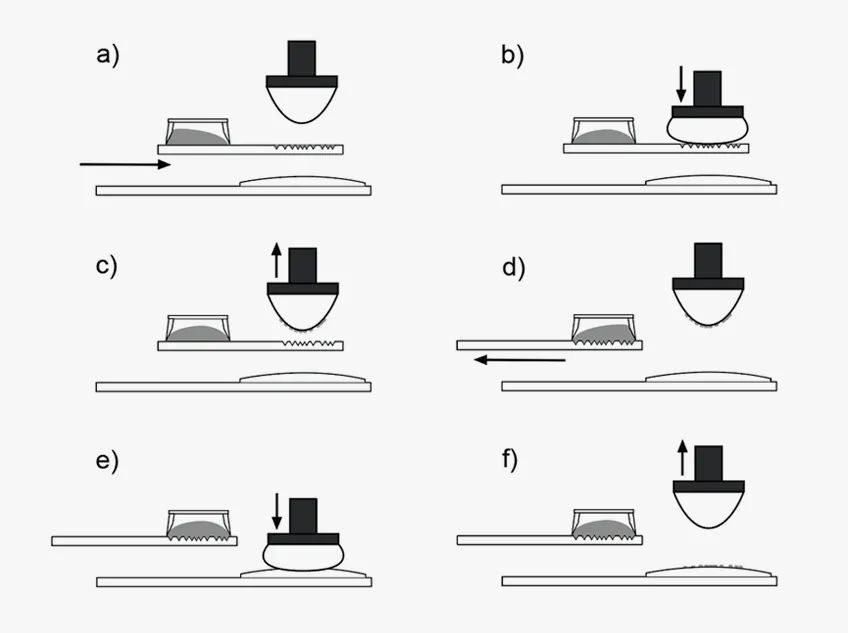

03. パッド印刷工程

- パッド印刷 -

不規則な形状のオブジェクトの表面に画像、テキスト、グラフィックを印刷する機能は、特殊印刷の重要な側面になりつつあります。

適用可能な材料:

パッド印刷は、PTFE などのシリコン パッドのように脆い素材を除き、ほぼすべての素材に実行可能なオプションです。

加工コスト 金型コスト、人件費が安い。

環境への影響: このプロセスは可溶性インク (有害な化学物質で汚染されている) に限定されるため、環境に重大な影響を及ぼします。

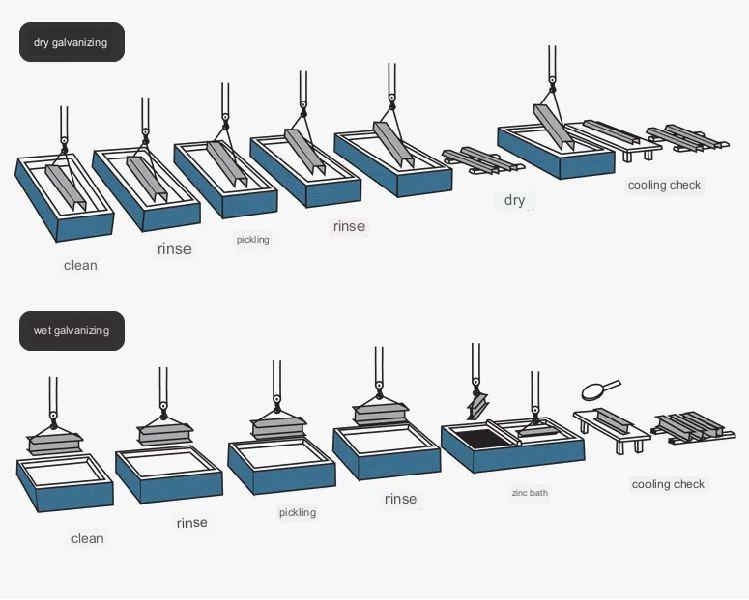

04. 亜鉛メッキ工程

—— 亜鉛メッキ ——

美観と防錆効果を得るために、鋼で作られた合金の上に亜鉛の層をコーティングする表面処理技術。表面の亜鉛コーティングは、金属の腐食を防ぐ電気化学的保護層として機能します。最も一般的に使用される 2 つの方法は、溶融亜鉛メッキと亜鉛メッキです。

適用可能な材料:

亜鉛めっきは冶金的結合に依存しているため、このプロセスは鉄や鋼の表面処理に適しています。

プロセスのコスト: ワークピースの表面の品質は、亜鉛メッキの前に手作業で行われる表面処理によって主に決まるため、金型コストは不要、サイクルが短く、人件費も中程度です。

環境への影響: 亜鉛メッキのプロセスは、鋼部品の寿命を 40 ~ 100 年延ばすことができ、また、その部品に発生する可能性のある腐食や錆を防ぐことができるため、このプロセスは周囲の保護に影響を与える可能性があります。さらに、亜鉛メッキされたワークピースは、使用期限が切れたら亜鉛タンクに戻すことができ、液体の亜鉛を継続的に使用しても物理的または化学的廃棄物が発生しません。

05. 電気めっき工程

—— 電気めっき ——

金属の酸化を止め、耐磨耗性、導電性、光反射性、耐腐食性を高め、外観を改善するために、電気分解によって部品の表面に金属膜の薄い層を付着させる手順。多くのコインの外層も電気メッキできます。。

適用可能な材料:

1. 多くの金属は電気メッキされています。ただし、さまざまな金属の純度やめっき効果のレベルはさまざまです。これらの中で最も人気のあるものは次のとおりです: 錫とクロム、銀、ニッケル、ロジウム。

2. 電気メッキを行うための最も一般的な材料は ABS です。ABS。

3. ニッケル金属は刺激性があり、皮膚に有害であるため、皮膚に接触する製品の電気メッキには使用しないでください。

プロセスコスト: 金型のコストはかかりませんが、部品を固定するための治具が必要です。コストは温度と金属の種類に基づいて決まります。または人件費 (中高) は、ジュエリーやジュエリーなどのメッキ部品の特定の種類によって異なります。高度な専門知識を必要とする銀製品。外観と寿命の点で高い要求が求められるため、熟練した従業員によって管理されています。

電気めっきの環境への影響: 電気めっきプロセスでは大量の有毒化学物質が使用されるため、環境への影響を最小限に抑えるには専門家による転用と抽出が不可欠です。

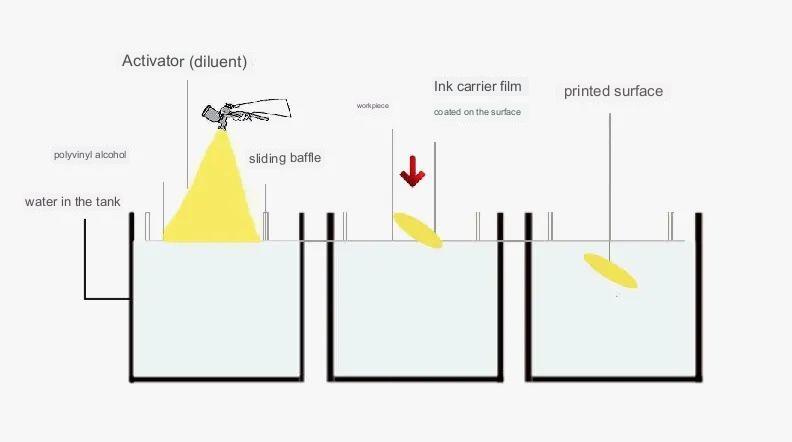

06. 水転写プリント

—— ハイドロ転写プリント ——

圧力水を使って立体物の表面にカラーパターンを転写紙に印刷する技法です。製品のパッケージングや表面の装飾に対する人々の需要に伴い、オンデマンド印刷の使用はますます普及しています。

適用可能な材料:

あらゆる種類の硬質材料が水転写印刷に適しており、スプレーに適した材料は水による印刷に適している必要があります。最も一般的なのは、射出成形部品や金属部品です。

プロセスのコスト: 金型関連のコストはかかりませんが、多くの製品を治具を使用して同時に水に移す必要があります。総コストは 1 サイクルあたりの時間以下です。

環境への影響: 製品にスプレーする場合と比較して、水転写印刷は印刷ペイントをより完全に塗布するため、漏れや廃棄の可能性が低くなります。

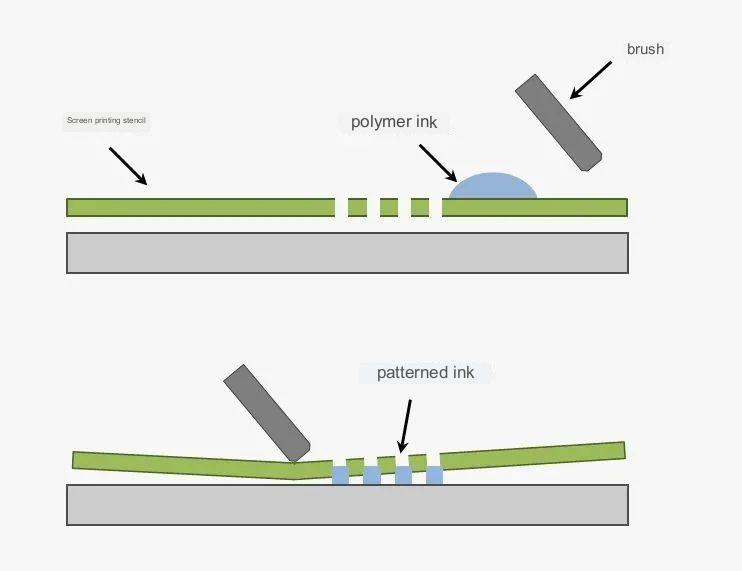

07. スクリーン印刷

- スクリーン印刷 -

スクレーパーの押し出しにより、インクがそのメッシュを介して表面に転写され、最初に印刷されたものとまったく同じ画像が形成されます。スクリーン印刷機は、シンプルで使いやすく、印刷や製版が容易で、低価格で柔軟性に優れています。

一般的に使用される印刷物には、カラー油絵ポスター、名刺、ポスター製本表紙、商品看板、および染色および印刷された織物が含まれます。

適用可能な材料:

金属、プラスチック、紙セラミック、ガラスなど、ほぼすべての材料をスクリーン印刷できます。

プロセスのコスト 金型のコストは最小限ですが、各色を独自に作成する必要があるため、使用する色の量に依存します。特に多色印刷の場合、人件費は非常に高くなります。

環境への影響: 淡色のインクを使用したスクリーン印刷は環境に悪影響を及ぼしませんが、PVC とホルムアルデヒドで構成されるインクは有毒な化合物であるため、水質汚染を防ぐためにリサイクルし、適切な時期に廃棄する必要があります。 。

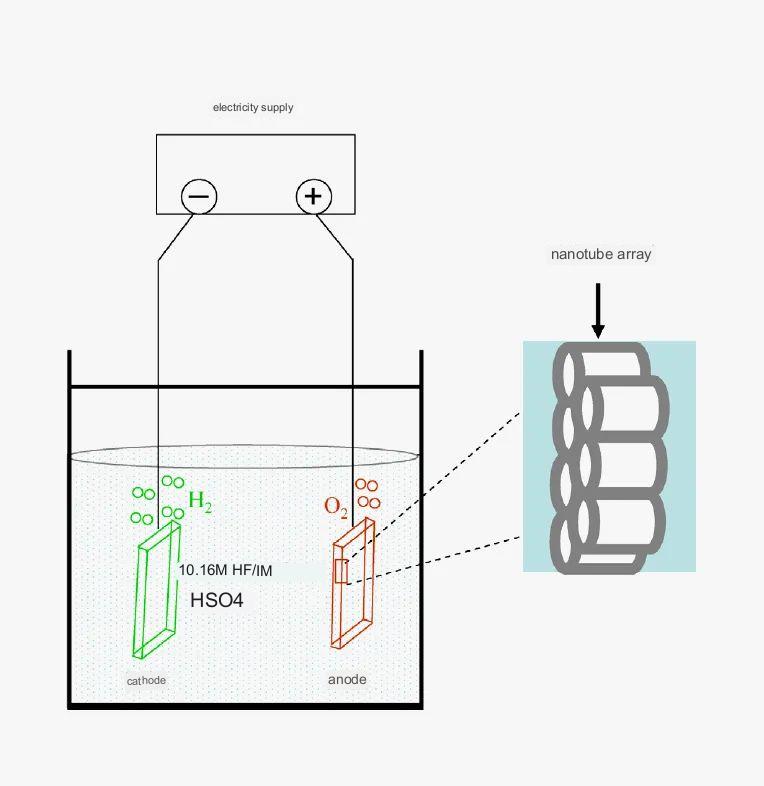

08. アルマイト処理

—— 陽極酸化処理 ——

アルミニウムの陽極酸化プロセスは、主に電気化学的な概念に基づいており、アルミニウムおよびアルミニウム合金上に Al2O3 (酸化アルミニウム) 膜で構成される下層の薄層を作成します。酸化物には、腐食からの保護、装飾、絶縁、耐摩耗性などの独特の特性があります。

適用可能な材料:

アルミニウム、アルミニウム合金、その他のアルミニウム製品

プロセスコスト: 製造プロセスでは、特に酸化プロセス中に電気と水の消費量が大幅に増加します。機械自体によるエネルギー消費は、流水で継続的に冷却する必要があります。通常、1 トンあたりの電力消費量は約 1000 度です。

環境への影響: 陽極酸化はエネルギー効率の点で例外的なものではありません。しかし、アルミニウムの電気分解のプロセスでは、アノード反応により大気のオゾン層に有害な悪影響を与えるガスが発生します。

09. 金属線引き

—— メタルワイヤード ——

加工面の表面に研磨によるラインを入れ、インパクトのある表面加工を施す手法です。ケーブルの図解後のさまざまな構造に応じて、直線ケーブルの描画、無秩序なケーブルの描画、波形、渦巻き状のケーブルの描画に分けることができます。

関連材料: ほぼすべての金属材料がメタルコード伸線プロセスを利用できます。

プロセス費用: 手順のアプローチは簡単で、装置は簡単で、材料の消費は非常に少なく、コストはかなり削減され、財務上の利点も高くなります。

環境への影響: 純粋な金属製品、表面に塗料や化学物質は一切使用されておらず、600度の高温でも溶けず、有毒ガスが発生せず、防火要件と環境保護要件を満たしています。

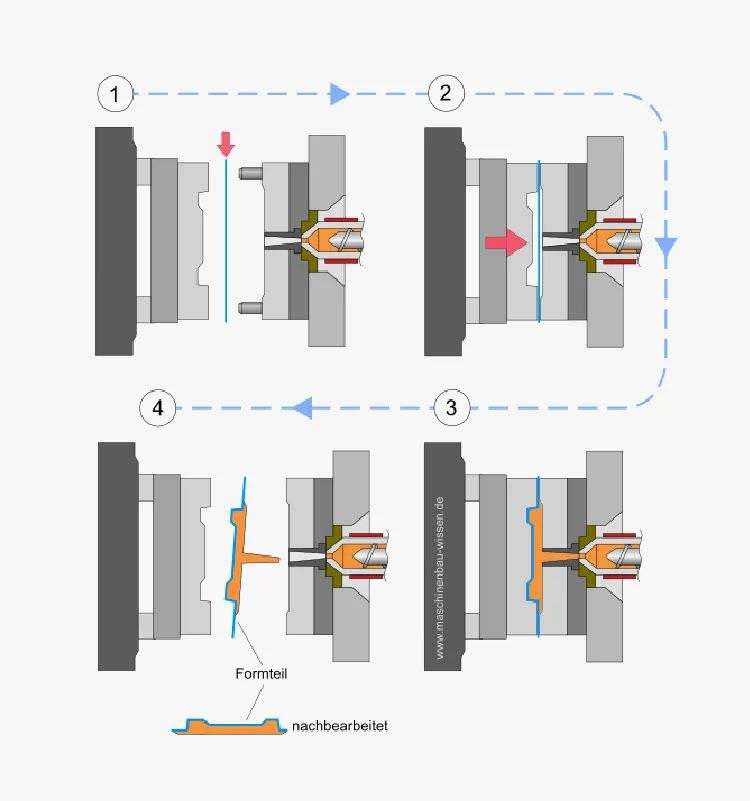

10. インモールド加飾

—— インモールド加飾-IMD ——

模様を印刷した振動板をそのまま金型に入れてモールドし、その中に成型用の樹脂を注入しカビを付けて接合し、模様を印刷した振動板と振動板を一体成型する成形技術です。樹脂は完成品に組み込まれ、固化します。

適切な製品: プラスチック表面積

コストの改善: 金型やカビのコレクションを開くだけで経費と工数が削減され、高度に自動化された生産、簡素化された製造手順、1 回限りの射出成形アプローチ、さらには工場での成形や装飾も可能になります。同時。

環境への影響:この最新の技術は環境に優しいだけでなく、従来の塗装や電気メッキによって引き起こされる汚染を防ぎます。

Anebonの利点は、低料金、ダイナミックな収入チーム、専門的なQC、頑丈な工場、CNC機械加工アルミニウム部品製造サービスとCNC機械加工旋削部品製造サービスの最高品質のサービスです。アネボンは継続的なシステム革新、経営革新、エリート革新、セクター革新を目標に掲げ、全体の優位性を最大限に発揮し、優れたサポートを提供するために絶えず改善を続けます。

Anebon 新製品中国ロックホール加工機とアルミ窓ロック穴加工機、Anebon は完全な材料生産ライン、組立ライン、品質管理システムを備えています。そして最も重要なことに、Anebon は多くの特許技術と経験豊富な技術・生産チーム、経験豊富な販売サービスを備えています。チーム。私たちは、あらゆる人々の利点を活かして「評判の高いナイロンモノフィラメントの国際ブランド」を構築し、当社の商品を世界の隅々まで広めていきます。私たちはAnebonのお客様のために常に前進し、最善を尽くしてまいります。

投稿日時: 2023 年 7 月 29 日