Шта знате о процесу површинске обраде материјала у ЦНЦ машинској обради?

За ЦНЦ обраду, површинска обрада је процес који се користи за побољшање изгледа, као и функције и дуговечности обрађених материјала.Најчешћи процеси који се користе за обраду површина који се користе у ЦНЦ машинској обради укључују уклањање ивица.Овај поступак укључује уклањање оштрих ивица, неравнина или било каквог вишка материјала са површине машински обрађене компоненте.Уклањање ивица побољшава естетику и сигурност финалног производа.

Полирање:Полирање се може користити за заглађивање површина материјала што резултира сјајним и рефлектујућим изгледом.Побољшава изглед компоненти и смањује трење на деловима.

млевење: Користи се за уклањање недостатака на површинама или за постизање прецизних толеранција.Ово укључује употребу брусилице за уклањање материјала са дела.

Анодизација:То је електрохемијски процес који ствара заштитни слој сличан оксиду на површини металних материјала као што је алуминијум.Повећава отпорност на корозију, као и естетику, тврдоћу и.

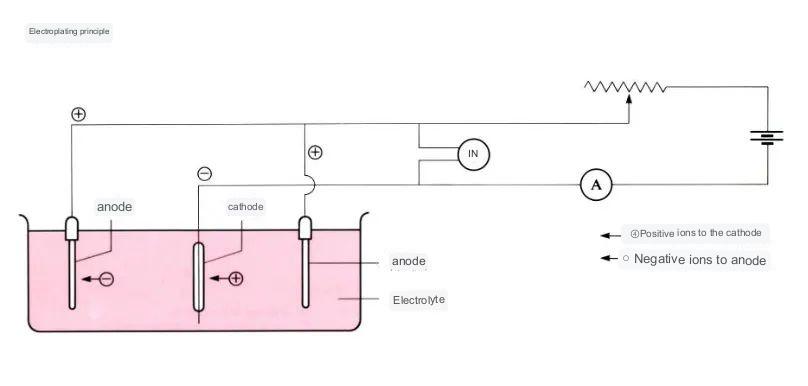

Галванизацијаукључује полагање танког слоја метала преко врха материјала.Побољшава отпорност на корозију, као и проводљивост и изглед.

Цоатинг:Површински премаз је процес наношења антикорозивног слоја или боје на површину материјала.Може пружити отпорност на корозију, као и отпорност на хабање.Такође може побољшати естетику.

Термичка обрада:Ово укључује излагање материјала екстремној температури и контролисаном хлађењу како би се модификовала њихова механичка својства.Овај процес побољшава издржљивост, тврдоћу материјала и отпорност на хабање и деформацију.

Ови третмани за површине могу значајно побољшати укупан квалитет, перформансе и дуговечност ЦНЦ машинских компоненти.Тип третмана који одаберете зависи од материјала, његове намераване примене и жељених резултата.

Површинска обрада је процес стварања материјала преко основног материјала који има хемијске, физичке и механичке карактеристике које се разликују од карактеристика основног материјала.

Циљ површинске обраде је да се задовољи отпорност на хабање, корозију и друге потребе робе.Најчешће коришћене технике за третирање површина су механичко млевење, хемијски третмани површинске топлотне обраде и прскање по површини.Површинска обрада је процес чишћења површине, пометања, уклањања ивица и одмашћивања спољашњости комада.Данас ћемо разговарати о поступку површинске обраде.

Које предности површинске обраде може донети за машинску обраду делова?

Поступци површинске терапије могу донети низ предностимашински обрађени делови, који се састоји од: Унапређене естетике: Површинске терапије као што су уређење, елоксирање, полагање и завршна обрада могу повећати визуелни шарм машински обрађених компоненти.Може да обезбеди глатку, сјајну или прилагођену завршну обраду, побољшавајући укупан изглед предмета.

Повећана отпорност на рђу: Многе површинске терапије, као што су елоксирање, облагање и завршна обрада, стварају заштитни слој на површини материјала.Овај слој делује као препрека, штитећи део од контакта са корозивним окружењем, чиме се повећава његова отпорност на корозију.

Повећана отпорност на хабање: Површинске терапије као што је третман топлотом или завршне обраде могу драматично повећати отпорност на хабање машински обрађених делова.Ови поступци могу побољшати чврстину, жилавост и чврстоћу материјала, чинећи их много отпорнијим на трљање, абразију као и хабање.Повећајте подмазивање и такође смањите трљање: Неки третмани површине, као што су полирање или наношење материјала са ниским трењем, могу да минимизирају трење између покретних компоненти.Ово узрокује глаткију процедуру, смањује хабање, а такође побољшава укупне перформансе машински обрађених делова.

Много боља хемијска отпорност: површинском обрадом може се повећати хемијска отпорност машински обрађених компоненти.Ово је посебно корисно када компоненте дођу у контакт са непријатељским хемикалијама или једињењима која могу разбити производ.Мање толеранције као и већа прецизност: Површински третмани као што је помоћ за брушење или полирање постижу веће отпоре димензија и такође осигуравају већу прецизност машински обрађених делова.Ово је важно за апликације које захтевају високу прецизност и уске толеранције.

Побољшана адхезија и лепљење: Припрема површине може створити одговарајућу површину за лепкове, боје или друге приступе везивања.Ово омогућава снажнију и много угледнију везу између различитих елемената, побољшавајући интегритет производа.Све у свему, процеси површинске обраде играју кључну улогу у оптимизацији карактеристика, дуговечности и изгледамашински обрађене компоненте, чинећи их погоднијим за њихову жељену примену и побољшавајући њихов укупан висок квалитет.

Обично коришћени процеси површинске обраде су:

Вакуумска галванизација, процес галванизације, елоксирање, електролитичко полирање, процес тампонске штампе, процес галванизације, премазивање прахом, штампање воденог трансфера, сито штампа, електрофореза итд.

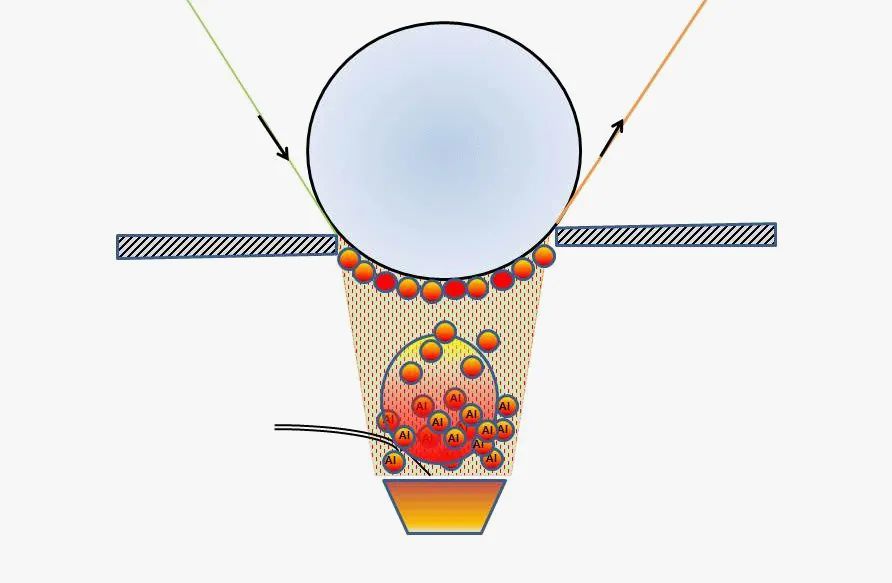

01. Вакумирање

—— Вакум метализација ——

Вакуумско наношење може се описати као процес физичког таложења.У суштини, гас аргона се убризгава у стање вакуума, атоми гаса ударају у материјал по избору, а материјал који је мета се цепа на молекуле, које затим апсорбују проводне супстанце да би се формирао уједначен и гладак слој имитације метала .

Применљиви материјали:

1. Различити материјали могу бити обложени, укључујући метале тврде и меке пластике, керамику, композитне материјале и стакло.Најчешће коришћена метода галванизације је алуминијум, а следе бакар и сребро.

2. Природни материјали нису прикладни за напаривање због чињенице да влага у природним материјалима може да промени вакуумско окружење.

Трошак процеса је трошак парне облоге, предмет се мора распршити истоварен, напуњен и затим враћен у прскање, што значи да је трошак рада скуп, али зависи од величине и сложености радног комада.

Утицај на животну средину: Вакуумска галванизација изазива минималне утицаје на животну средину, што је слично ефекту процеса на околину.

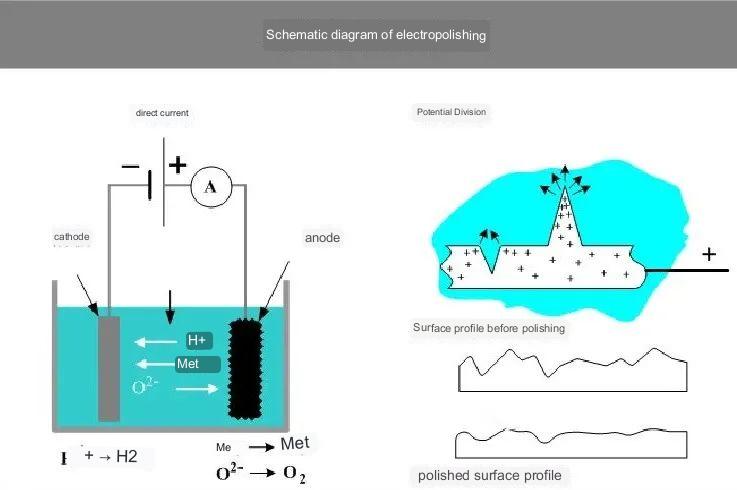

02. Електрополирање

—— Електрополирање ——

Електрополирање се односи на електрохемијски поступак којим се атоми уделови за цнц стругањекоји су уроњени у електролит се трансформишу у јоне и затим уклањају са површине кроз ток електричног набоја, што резултира уклањањем финих неравнина и повећањем сјаја површине.

Применљиви материјали:

1. Већина метала је електролитички полирана, укључујући полирање површине којој је нерђајући челик најчешће коришћен (нарочито код аустенитног нерђајућег челика).

2. Различити материјали се не могу електрополирати истовремено или чак унутар истог растварача за електролизу.

Трошкови процеса: Цео процес електролитичког полирања је скоро потпуно аутоматизован, што значи да је цена рада изузетно ниска.Утицај на животну средину: Електролитичко полирање користи хемикалије малог утицаја.Цео процес захтева само малу количину воде и веома је једноставан за коришћење.Штавише, може побољшати својства нерђајућег челика, као и одложити корозију нерђајућег челика.

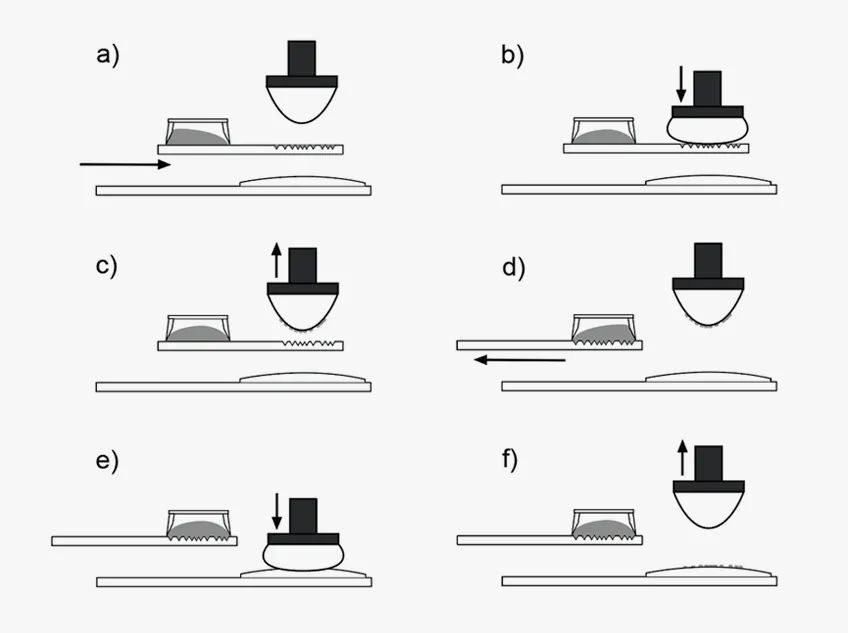

03. Процес тампон штампе

——Тампон штампа——

Могућност штампања слика, текста и графике на површинама објеката неправилног облика постаје важан аспект специјалног штампања.

Применљиви материјали:

Тампон штампа је изводљива опција на скоро сваком материјалу, осим материјала који су крхкији као силиконски јастучићи као што је ПТФЕ.

Трошкови процеса Ниски трошкови калупа и ниски трошкови рада.

Утицај на животну средину: Пошто је овај процес ограничен на мастила која су растворљива (која су контаминирана штетним хемикалијама) и имају значајан утицај на животну средину.

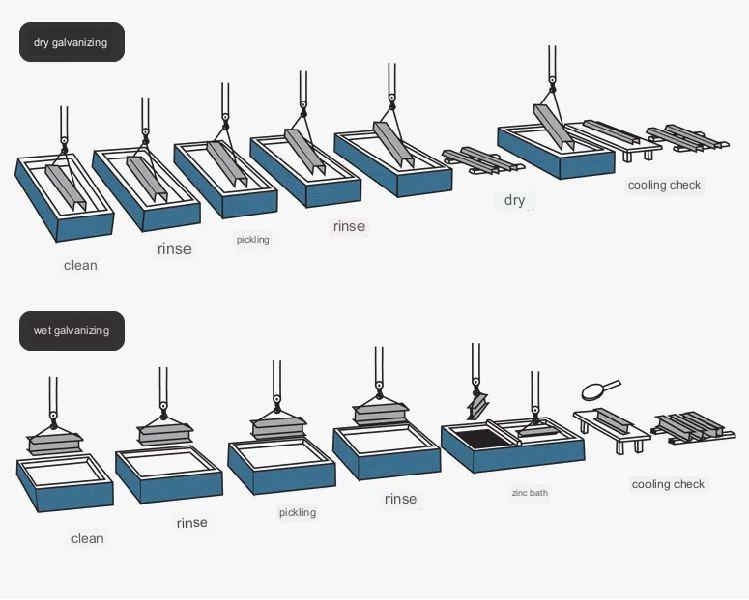

04. Процес галванизације

—— Галванизација ——

Технологија за третирање површина која облаже слојем цинка преко легура од челика ради естетике и предности против рђе.Цинк премаз на површини делује као електрохемијски заштитни слој који спречава корозију метала.Две најчешће коришћене методе су топло цинковање и поцинковање.

Применљиви материјали:

Пошто се цинковање ослања на металуршко везивање, овај процес је погодан за обраду површина на гвожђу и челику.

Трошкови процеса: Нема трошкова калупа, кратког циклуса или средњег трошка рада, пошто је квалитет површине на радном комаду у великој мери одређен површинском обрадом која се изводи ручно пре цинковања.

Утицај на животну средину: Како процес цинковања може да продужи животни век челичних делова за између 40 и 100 година и такође спречава корозију и рђање које се могу појавити на њима, процес може утицати на заштиту околине.Штавише, радни комад који је поцинкован може се вратити у резервоар за цинк када му истекне време употребе, а стална употреба цинка у течном облику не узрокује физички или хемијски отпад.

05. Процес галванизације

—— Галванизација ——

Поступак причвршћивања танког слоја металног филма на површину компоненти путем електролизе, како би се зауставила оксидација метала, побољшала отпорност на хабање, проводљивост рефлексије светлости, отпорност на корозију и побољшао изглед.Спољни слој великог броја новчића такође може бити галванизован..

Применљиви материјали:

1. Многи метали су галванизовани.Међутим, различити метали долазе са различитим нивоима чистоће и ефективности облагања.Најпопуларнији од њих су: калај и хром, сребро, никл и родијум.

2. Најпопуларнији материјал за галванизацију је АБС.АБС.

3. Метални никл не треба да се користи за галванизацију производа који долазе у контакт са кожом јер је иритантан и штетан за кожу.

Трошкови процеса: Нема трошкова калупа, али су потребни елементи за осигурање делова. Трошкови времена су засновани на температури и врсти метала или трошкови рада (средњи-високи) зависе од специфичне врсте компоненти за облагање, као што су накит и сребрни прибор, што захтева висок ниво стручности.Њиме управљају висококвалификовани радници због високих захтева у погледу изгледа и дуговечности.

Утицај галванизације на животну средину: Огромна количина токсичних хемикалија се користи у процесу галванизације, због чега су професионално преусмеравање и екстракција од суштинског значаја за минимизирање утицаја на животну средину.

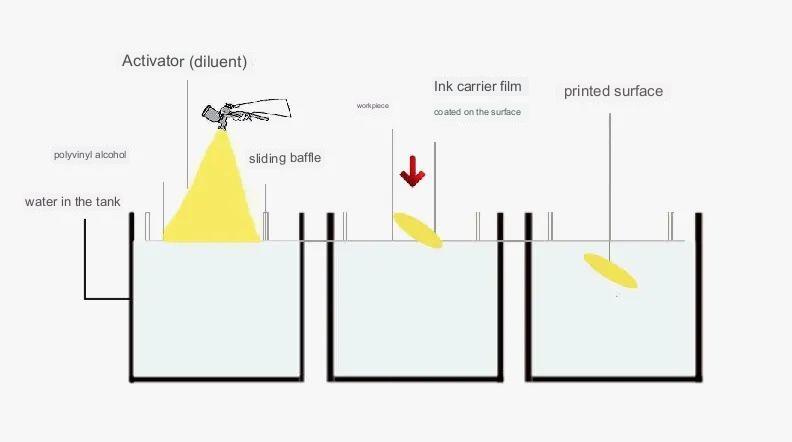

06. Водотрансфер штампа

—— Хидро трансфер штампање ——

То је техника штампања шаре у боји на папиру за трансфер површине тродимензионалног производа користећи воду под притиском.Као захтеви људи за паковањем производа и декорацијом површина, све је распрострањенија употреба штампе на захтев.

Применљиви материјали:

Све врсте тврдих материјала су погодне за штампање воденим трансфером, а материјали који су погодни за прскање морају бити погодни за штампање водом.Најпопуларнији су бризгани делови као и металне компоненте.

Трошкови процеса: Нема трошкова везаних за буђ, међутим многи производи морају бити пребачени у воду у исто време помоћу прибора.укупан трошак није већи од количине времена по циклусу.

Утицај на животну средину: У поређењу са прскањем производа, водотрансфер штампа потпуније примењује штампарске боје што смањује могућност цурења и отпада.

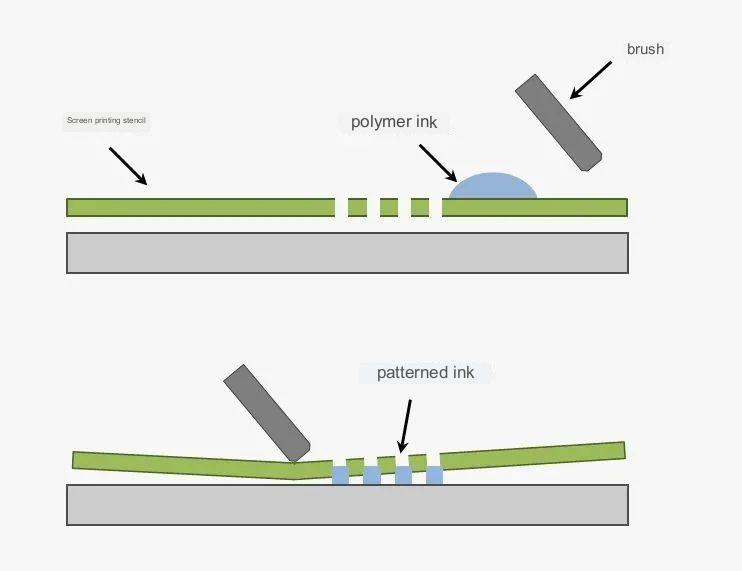

07. Сито штампа

-- Сито штампа --

Екструдирањем стругача, мастило се преноси на површину преко мреже и формира потпуно исту слику која је одштампана у првом.Сито штампачи су једноставни за употребу, лако се штампају и праве плоче, са ниском ценом и одличном флексибилношћу.

Штампарски материјали који се обично користе укључују плакате за слике у боји, визит карте, корице плаката, знакове робе, као и обојени и штампани текстил.

Применљиви материјали:

Готово сваки материјал може бити штампан сито, укључујући метал, пластику, папирну керамику, стакло и још много тога.

Трошкови процеса Трошкови калупа су минимални, али и даље зависе од количине коришћених боја, пошто се свака боја мора креирати за себе.Трошкови рада су изузетно високи, посебно у случају вишебојне штампе.

Утицај на животну средину: Сито штампа светлим бојама нема негативан утицај на животну средину, међутим мастила која се састоје од ПВЦ-а и формалдехида су токсична хемијска једињења и захтевају рециклажу, а затим одлагање у одговарајуће време како би се спречило загађење воде .

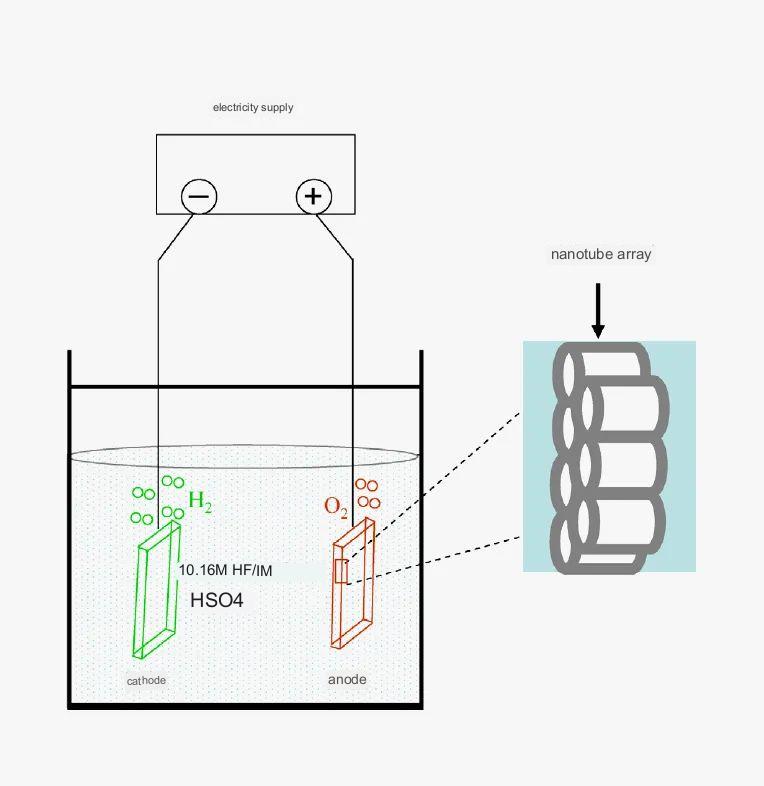

08. Анодизирање

—— Анодна оксидација ——

Процес анодне оксидације алуминијума првенствено се заснива на електрохемијском концепту да се створи основни танки слој састављен од филма Ал2О3 (алуминијум оксид) на алуминијуму, као и на легури алуминијума.Оксид има посебна својства као што су заштита од корозије, декорација, изолација и отпорност на хабање.

Применљиви материјали:

Алуминијум, легуре алуминијума и други производи од алуминијума

Трошкови процеса: У процесу производње потрошња електричне енергије и воде је велика, посебно током процеса оксидације.Потрошња енергије саме машине захтева да се стално хлади текућом водом.Потрошња енергије по тони обично је око 1000 степени.

Утицаји на животну средину: Анодизација није изузетна у погледу енергетске ефикасности.Међутим, у процесу производње електролизе алуминијума анодна реакција ствара гасове који имају штетне штетне ефекте на озонски омотач атмосфере.

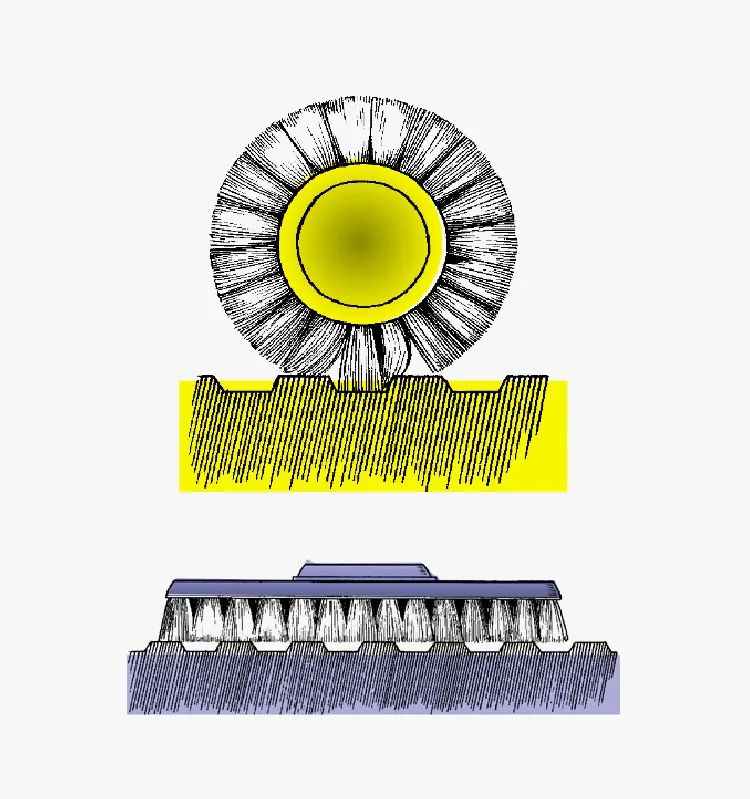

09. Цртање металне жице

—— Метална жица ——

То је приступ површинској обради који ствара линије на површини радне површине брушењем предмета како би се постигао атрактиван утицај.Према различитим структурама након илустрације кабла, може се поделити на: право извлачење кабла, неуредно извлачење кабла, валовито, као и вртложно.

Релевантни материјали: Скоро сви метални материјали могу користити процес извлачења металног кабла.

Трошкови процеса: Приступ процедури је једноставан, уређаји су једноставни, потрошња материјала је изузетно мала, трошкови су прилично смањени, а такође је и финансијска предност велика.

Утицај на животну средину: производи од чистог метала, без боје или било каквих хемијских материјала на површини, висока температура од 600 степени се не топи, не производи отровне гасове, испуњава захтеве заштите од пожара и заштите животне средине.

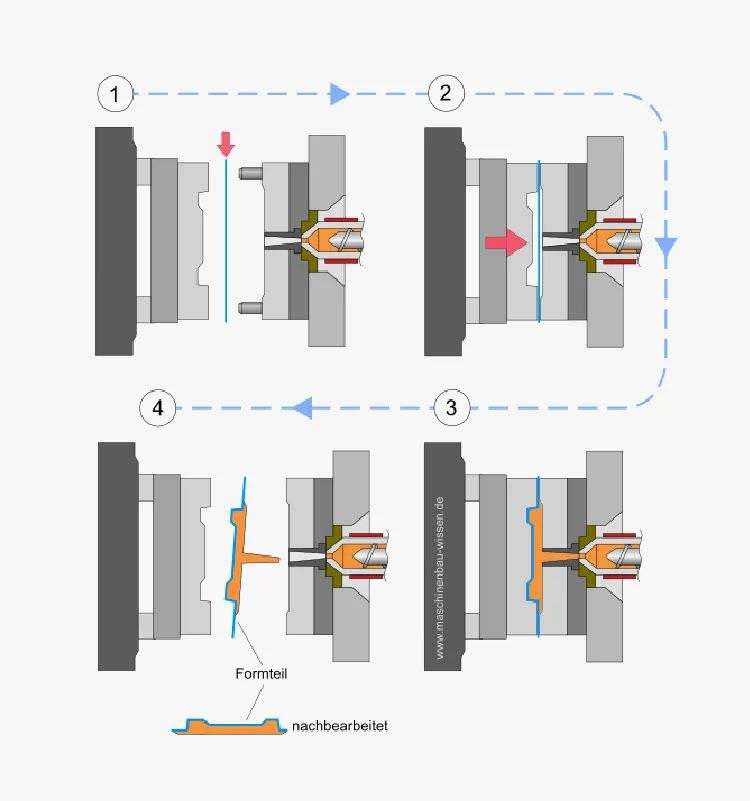

10. Декорација у калупу

—— Декорација у калупу-ИМД ——

То је техника обликовања која поставља дијафрагму са узорком право у челични калуп и буђ, уноси смолу за калупљење право у метални калуп и буђ, као и спаја дијафрагму, и прави дијафрагму са узорком као и смола уграђена као и учвршћена право у готов производ.

Одговарајући производ: пластична површина

Прецизирајте трошкове: само захтевајте да отворите колекцију буђи и буђи, што може да смањи трошкове и радне сате, високо аутоматску производњу, поједностављену процедуру производње, приступ једнократном бризгању, као и да постигнете обликовање и декорацију на Исто време.

Утицај на животну средину: Ова модерна технологија је еколошки прихватљива као и еколошки, спречавајући контаминацију узроковану конвенционалним фарбањем као и галванизацијом.

Предности Анебон-а су смањење трошкова, динамичан тим за приходе, специјализовани КЦ, чврсте фабрике, услуге врхунског квалитета за услуге израде алуминијумских делова за ЦНЦ машинску обраду и услуге израде делова за ЦНЦ машинску обраду.Анебон је поставио за циљ сталне системске иновације, иновације у менаџменту, елитне иновације и секторске иновације, дати пуну игру за свеукупне предности и константно правити побољшања како би подржала одлично.

Анебон нови производ Кина машина за обраду отвора за закључавање и машина за обраду отвора за закључавање алуминијумских прозора, Анебон имају комплетну линију за производњу материјала, линију за склапање, систем контроле квалитета, и што је најважније, сада Анебон има много патената и искусан технички и производни тим, искусну продајну услугу тим.Са свим предностима за људе, ми ћемо створити „реномирани међународни бренд најлонских монофиламената“ и ширити нашу робу у сваки кутак света.Наставили смо да се крећемо и трудимо се да услужимо Анебон купце.

Време поста: 29.07.2023