Ren chủ yếu được chia thành ren kết nối và ren truyền

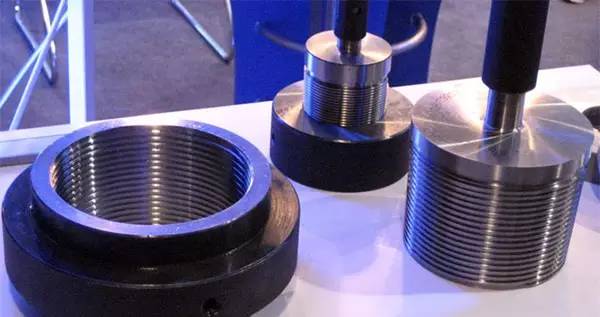

Đối với các ren kết nối củaBộ phận gia công CNCVàBộ phận tiện CNC, các phương pháp xử lý chính là: khai thác, ren, tiện, cán, cán, v.v. Đối với ren truyền, các phương pháp xử lý chính là: tiện thô và tiện mịn — mài, phay lốc — tiện thô và tiện mịn, v.v.

Các phương pháp xử lý khác nhau được mô tả dưới đây:

1. Cắt chỉ

Nói chung đề cập đến phương pháp xử lý các luồng trênbộ phận tiện cncvới các dụng cụ tạo hình hoặc dụng cụ mài, chủ yếu bao gồm tiện, phay, taro, ren, mài, mài và cắt gió.Khi tiện, phay, mài ren, xích truyền động của máy công cụ đảm bảo cho dụng cụ tiện, dao phay hoặc đá mài di chuyển một đầu chì một cách chính xác và đều dọc theo trục của phôi mỗi khi phôi quay.Khi taro hoặc tạo ren, dụng cụ (tap hoặc khuôn) và phôi thực hiện chuyển động quay tương đối, và rãnh ren hình thành đầu tiên sẽ hướng dẫn dụng cụ (hoặc phôi) di chuyển theo trục.

Tiện ren trên máy tiện có thể sử dụng dụng cụ tiện khuôn hoặc lược ren (xem dụng cụ tiện ren).Tiện ren bằng dụng cụ tiện định hình là phương pháp phổ biến để sản xuất phôi có ren đơn chiếc và hàng loạt nhỏ do cấu trúc dụng cụ đơn giản;tiện ren bằng máy cắt ren có hiệu suất sản xuất cao nhưng cấu trúc dụng cụ phức tạp và chỉ phù hợp để tiện ở quy mô sản xuất vừa và lớn. Các phôi gia công có ren ngắn với bước ren nhỏ.Độ chính xác bước của ren hình thang khi quay trên máy tiện thông thường chỉ có thể đạt cấp 8 đến cấp 9 (JB2886-81, tương tự bên dưới);xử lý ren trên máy tiện ren chuyên dụng có thể cải thiện đáng kể năng suất hoặc độ chính xác.

2. Phay ren

Phay được thực hiện trên máy phay ren bằng dao cắt đĩa hoặc dao cắt lược.Dao phay dạng đĩa chủ yếu được sử dụng để phay các ren ngoài hình thang trên các phôi như thanh vít và trục vít.Dao phay hình lược được sử dụng để phay các ren thông thường bên trong và bên ngoài và các ren côn.Do được phay bằng dao phay nhiều lưỡi nên chiều dài phần gia công của nó lớn hơn chiều dài ren đã gia công nên phôi chỉ cần quay 1,25 đến 1,5 vòng là có thể gia công.đầy đủ, năng suất cao.Độ chính xác cao độ của phay ren thường có thể đạt đến cấp 8-9 và độ nhám bề mặt là R 5-0,63 micron.Phương pháp này phù hợp để sản xuất hàng loạt các phôi có ren với độ chính xác chung hoặc gia công thô trước khi mài.

3. Mài ren

Nó chủ yếu được sử dụng để gia công các ren chính xác của phôi đã cứng trên máy mài ren.Theo hình dạng mặt cắt ngang của bánh mài, có thể chia thành hai loại: bánh mài một dòng và bánh mài nhiều dòng.Độ chính xác cao độ của bánh mài một dòng là 5-6 cấp, độ nhám bề mặt là R 1,25-0,08 micron và việc mài bánh mài thuận tiện hơn.Phương pháp này phù hợp vớimài vít chì chính xác, thước đo ren, giun, lô nhỏ phôi gia công có ren và bếp mài chính xác.Phương pháp mài bánh mài nhiều đường được chia thành hai loại: phương pháp mài dọc và phương pháp mài chìm.Trong phương pháp mài dọc, chiều rộng của bánh mài nhỏ hơn chiều dài của sợi được mài và sợi có thể được mài đến kích thước cuối cùng bằng cách di chuyển bánh mài theo chiều dọc một hoặc nhiều lần.Trong phương pháp mài chìm, chiều rộng của bánh mài lớn hơn chiều dài của ren được mài và bánh mài cắt xuyên tâm vào bề mặt phôi và phôi có thể được mài sau khoảng 1,25 vòng quay.Năng suất cao nhưng độ chính xác thấp hơn một chút và việc mài đá mài phức tạp hơn.Phương pháp mài chìm thích hợp cho các mũi mài phụ trợ với lô lớn và mài một số ren để buộc chặt.

4. Mài ren

Máy mài ren loại đai ốc hoặc loại trục vít được làm bằng vật liệu mềm hơn như gang và các bộ phận của ren đã xử lý có sai số bước được mài theo hướng thuận và ngược để cải thiện độ chính xác của bước.Ren trong đã cứng cũng thường được loại bỏ bằng cách mài để cải thiện độ chính xác.

5. Khai thác và xâu chuỗi

Khai thác là sử dụng một mô-men xoắn nhất định để vặn vòi vào lỗ đáy được khoan trước trên phôi để xử lý ren trong.Cắt ren là việc sử dụng khuôn để cắt ren ngoài trên phôi thanh (hoặc ống).Độ chính xác gia công của taro hoặc ren phụ thuộc vào độ chính xác của taro hoặc khuôn.Mặc dù có nhiều cách để xử lý ren trong và ren ngoài, nhưng ren trong có đường kính nhỏ chỉ có thể được xử lý bằng vòi.Taro và ren có thể được thực hiện bằng tay, hoặc máy tiện, máy khoan, máy taro và máy ren.

Nguyên lý lựa chọn số lượng cắt ren

Vì bước (hoặc bước ren) của ren được xác định theo mẫu, chìa khóa để chọn mức cắt khi xoay ren là xác định tốc độ trục chính n và độ sâu cắt ap.

1. Lựa chọn tốc độ trục chính

Theo cơ chế trục chính quay 1 vòng và dao tiến 1 đạo khi quay ren, tốc độ tiến dao của máy tiện CNC khi quay ren được xác định bởi tốc độ trục chính đã chọn.Dây dẫn ren được lệnh trong khối xử lý ren (bước ren là ren khởi động đơn), tương đương với tốc độ tiến dao vf được biểu thị bằng lượng cấp liệu f (mm/r)

vf = nf (1)

Có thể thấy từ công thức rằng tốc độ tiến dao vf tỷ lệ thuận với tốc độ tiến dao f.Nếu tốc độ trục chính của máy công cụ được chọn quá cao, tốc độ tiến dao được chuyển đổi phải vượt quá đáng kể tốc độ tiến dao định mức của máy công cụ.Do đó, khi chọn tốc độ trục chính để tiện ren, cần xem xét cài đặt thông số của hệ thống cấp liệu và cấu hình điện của máy công cụ để tránh hiện tượng “răng hỗn loạn” của ren hoặc bước gần điểm đầu/cuối. không đáp ứng được yêu cầu.

Ngoài ra, cần lưu ý rằng sau khi bắt đầu xử lý ren, giá trị tốc độ trục xoay thường không thể thay đổi và tốc độ trục xoay bao gồm cả gia công tinh phải tuân theo giá trị đã chọn ở lần nạp đầu tiên.Nếu không, hệ thống CNC sẽ khiến ren bị “hỗn loạn” do lượng tín hiệu xung tham chiếu bộ mã hóa xung “vượt quá mức”.

2) Lựa chọn độ sâu cắt

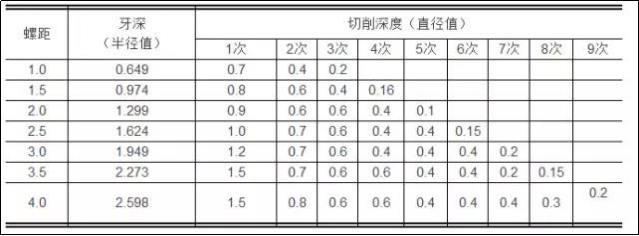

Do quá trình tiện ren đang hình thành tiện nên độ bền của dụng cụ kém, bước tiến cắt lớn và lực cắt tác dụng lên dụng cụ cũng lớn.Do đó, việc xử lý thức ăn phân đoạn thường được yêu cầu và độ sâu cắt tương đối hợp lý được chọn theo xu hướng giảm dần.Bảng 1 liệt kê các giá trị tham chiếu về thời gian tiến dao và độ sâu cắt đối với việc cắt ren theo hệ mét phổ biến để độc giả tham khảo.

Bảng 1 Thời gian tiến dao và độ sâu cắt để cắt ren hệ mét thông thường

Thời gian đăng: Dec-10-2022