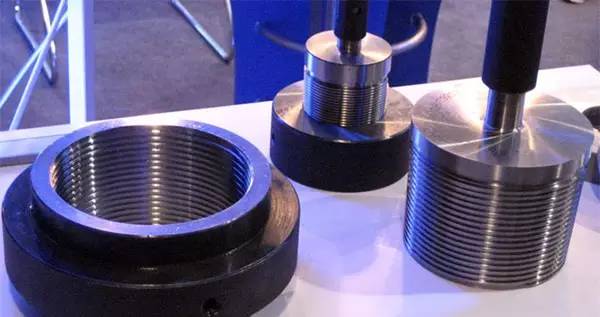

موضوع خاص طور تي ڳنڍڻ واري سلسلي ۽ ٽرانسميشن سلسلي ۾ ورهايل آهي

ڳنڍڻ واري سلسلي لاءِCNC مشيني حصن۽CNC ڦرندڙ حصن، پروسيسنگ جا مکيه طريقا هي آهن: ٽيپنگ، ٿريڊنگ، ٽرننگ، رولنگ، رولنگ، وغيره. ٽرانسميشن ٿريڊ لاءِ، پروسيسنگ جا مکيه طريقا هي آهن: روف ۽ فائن موڙ- گرائننگ، وائرل وائنڊ ملنگ- روف ۽ فائن ٽرننگ وغيره.

پروسيسنگ جا مختلف طريقا هيٺ بيان ڪيا ويا آهن:

1. ڌاڳو ڪٽڻ

عام طور تي سلسلن جي پروسيسنگ جو طريقو ڏانهن اشارو ڪيو ويو آهيcnc رخ حصنٺاهڻ وارا اوزار يا پيسڻ وارا اوزار، جن ۾ خاص طور تي موڙ، ملنگ، ٽيپنگ، ٿريڊنگ، پيسڻ، پيسڻ ۽ ويرل ونڊ ڪٽڻ شامل آهن.جڏهن موڙيندڙ، ملنگ ۽ پيس ڪرڻ واري سلسلي کي، مشين ٽول جي ٽرانسميشن زنجير کي يقيني بڻائي ٿي ته ٽرننگ ٽول، ملنگ ڪٽر يا پيسڻ واري ويل هڪ ليڊ کي صحيح ۽ هڪجهڙائي سان ورڪ پيس جي محور سان گڏ هر وقت ورڪ پيس گھمندو آهي.ٽيپ ڪرڻ يا ٿريڊ ڪرڻ وقت، ٽول (ٽيپ يا مرڻ) ۽ ورڪ پيس لاڳاپا گھمڻ واري حرڪت ڪن ٿا، ۽ پھريون ٺھيل ٿريڊ گروو ٽول (يا ورڪ پيس) کي محوري طور ھلڻ لاءِ ھدايت ڪري ٿو.

ليٿ تي ڌاڳو ڦيرائڻ لاءِ فارم ٽرننگ ٽول يا ٿريڊ ڪمب استعمال ڪري سگھجي ٿو (ڏسو ٿريڊنگ ٽولز).ٽرننگ ٽولز ٺاهڻ سان ٿريڊن کي موڙائڻ هڪ عام طريقو آهي ٿريڊڊ ورڪ پيسز جي سنگل پيس ۽ ننڍي بيچ جي پيداوار لاءِ سادي اوزار جي جوڙجڪ جي ڪري؛ٿريڊ ڪٽرن سان موڙندڙ ڌاڙن جي پيداوار جي ڪارڪردگي اعليٰ هوندي آهي، پر ٽول جو ڍانچو پيچيده هوندو آهي ۽ صرف وچولي ۽ وڏي پيماني جي پيداوار ۾ موڙ ڏيڻ لاءِ موزون هوندو آهي، مختصر ڌاڙن واري ڪم جي پيسز کي سٺي پچ سان.trapezoidal ٿريڊ جي پچ جي درستگي عام ليٿس تي موڙيندڙ صرف گريڊ 8 کان 9 تائين پهچي سگھي ٿي (JB2886-81، ساڳي ئي هيٺان)؛خاص ٿريڊ ليٿس تي پروسيسنگ ٿريڊز خاص طور تي پيداوار يا درستگي کي بهتر بڻائي سگهن ٿيون.

2. ٿريڊ ملنگ

ملنگ ٿريڊ ملنگ مشين تي ڊسڪ ڪٽر يا ڪمب ڪٽر سان ڪئي ويندي آهي.ڊسڪ ملنگ ڪٽرٽر خاص طور تي ڪم پيس تي trapezoidal ٻاهرين ڌاڙن کي ملائڻ لاءِ استعمال ٿيندا آهن جهڙوڪ اسڪرو راڊز ۽ ورم.ڪنگڻ جي شڪل وارو ملنگ ڪٽر اندروني ۽ بيروني عام ڌاڙن ۽ ٽيپر ٿريڊن کي ملائڻ لاءِ استعمال ڪيو ويندو آهي.جيئن ته ان کي گھڻن ڪنڊن واري ملنگ ڪٽر سان ملائي، ان جي ڪم ڪندڙ حصي جي ڊگھائي پروسيس ٿيل ٿريڊ جي ڊگھائي کان وڌيڪ آھي، تنھنڪري ورڪ پيس کي پروسيس ڪرڻ لاءِ صرف 1.25 کان 1.5 موڙ گھمڻ گهرجن.مڪمل، اعلي پيداوار.ٿريڊ ملنگ جي پچ جي درستگي عام طور تي گريڊ 8-9 تائين پهچي سگهي ٿي، ۽ مٿاڇري جي خرابي R 5-0.63 مائڪرون آهي.هي طريقو ٿريڊ ڪمپيسز جي بيچ جي پيداوار لاءِ موزون آهي، جن کي پيسڻ کان اڳ عام سڌائي يا ٿلهي مشين سان.

3. ڏاڪڻ پيس

اهو خاص طور تي ٿريڊ گرائنڊرز تي سخت ورڪ پيس جي سڌائي واري سلسلي جي مشين لاءِ استعمال ٿيندو آهي.پيسڻ واري ويل جي ڪراس-سيڪشن جي شڪل جي مطابق، ان کي ٻن قسمن ۾ ورهائي سگھجي ٿو: سنگل لائين گرائننگ ويل ۽ ملٽي لائين گرائننگ ويل.سنگل لائين گرائنڊنگ ويل جي پچ جي درستگي 5-6 گريڊ آھي، مٿاڇري جي خرابي R 1.25-0.08 مائڪرون آھي، ۽ گرائنڊنگ ويل جي ڊريسنگ وڌيڪ آسان آھي.هي طريقو مناسب آهيپيسڻ جي درست ليڊ اسڪرو، ٿريڊ گيجز، ورم، ٿريڊ ٿيل ورڪ پيسز جا ننڍڙا بيچ ۽ رليف گرائننگ پريسيسن هوبس.ملٽي لائين گرائنڊنگ ويل گرائنڊنگ ٻن قسمن ۾ ورهايل آھي: ڊگھائي پيسڻ جو طريقو ۽ پلنج گرائنڊنگ جو طريقو.ڊگھي پيسڻ واري طريقي ۾، گرائننگ ويل جي ويڪر ٿلهي جي ڊيگهه کان ننڍي هوندي آهي، ۽ ڌاڳو هڪ ڀيرو يا ڪيترائي ڀيرا ڊگھي طور تي گرائننگ ويل کي حرڪت ڪندي آخري ماپ تائين گرائونڊ ڪري سگهجي ٿو.پلنج گرائنڊنگ جي طريقي ۾، گرائننگ ويل جي ويڪر ٿلهي جي ڊيگهه کان وڌيڪ هوندي آهي جيڪا گرائونڊ ٿيڻ لاءِ هوندي آهي، ۽ پيسڻ واري ويل وارڪ پيس جي مٿاڇري ۾ شعاع سان ڪٽي ويندي آهي، ۽ ورڪ پيس اٽڪل 1.25 انقلابن کان پوءِ گرائونڊ ٿي سگهي ٿو.پيداوار اعلي آهي، پر سڌائي ٿورڙي گهٽ آهي، ۽ پيسڻ واري سائيڪل جي ڊريسنگ وڌيڪ پيچيده آهي.پلنج گرائنڊنگ جو طريقو رليف گرائنڊ نل لاءِ موزون آهي وڏين بيچن سان ۽ ڪجهه ڌاڙن کي پيس ڪرڻ لاءِ.

4. ڏاڪڻ پيس

هڪ نٽ-قسم يا اسڪرو-قسم جي ٿريڊ گرائنڊر نرم مواد مان ٺهيل آهي جهڙوڪ کاسٽ آئرن، ۽ پچ جي غلطين سان پروسيس ٿيل ٿريڊن جا حصا اڳيان ۽ پٺتي هدايتن ۾ گرائونڊ آهن پچ جي درستگي کي بهتر ڪرڻ لاءِ.سخت اندروني ڌاڳو عام طور تي پڻ ختم ڪيو ويندو آهي پيسڻ سان درستگي کي بهتر ڪرڻ لاءِ.

5. ٽيپنگ ۽ threading

ٽيپنگ هڪ خاص ٽورڪ استعمال ڪرڻ لاءِ آهي ٽيپ کي ڇڪڻ لاءِ اڳ ۾ ڊرل ٿيل هيٺان سوراخ ۾ اندرين ٿريڊ کي پروسيس ڪرڻ لاءِ.ٿريڊنگ ڊيز جو استعمال آهي خارجي ڌاڙن کي بار (يا پائپ) ڪمپيسس تي ڪٽڻ لاءِ.ٽيپنگ يا ٿريڊنگ جي مشيننگ جي درستگي جو دارومدار ٽيپ يا مرڻ جي درستگي تي آهي.جيتوڻيڪ اندروني ۽ بيروني موضوعن کي پروسيس ڪرڻ جا ڪيترائي طريقا آهن، ننڍڙا قطر جي اندروني ڌاڙن کي صرف نل ذريعي پروسيس ڪري سگهجي ٿو.ٽيپنگ ۽ ٿريڊنگ دستي طور تي ٿي سگھي ٿي، يا ليٿ، ڊرلنگ مشين، ٽيپنگ مشين ۽ ٿريڊنگ مشين.

ٿريڊ جو اصول ڪٽڻ واري مقدار جي چونڊ

جيئن ته سلسلي جي پچ (يا ليڊ) نموني سان بيان ڪئي وئي آهي، ڌاڳو ڦيرائڻ وقت ڪٽڻ جي مقدار کي چونڊڻ جو اهم مقصد اسپنڊل جي رفتار n ۽ ڪٽڻ جي ڊيپٿ اي پي کي طئي ڪرڻ آهي.

1. اسپنڊل جي رفتار جو انتخاب

ميکانيزم جي مطابق ته اسپنڊل 1 انقلاب کي گھمائي ٿو ۽ ٽول 1 ليڊ کي فيڊ ڪري ٿو جڏهن ٿريڊ کي ڦيرائي ٿو، سي اين سي ليٿ جي فيڊ جي رفتار جڏهن ڌاڳو ڦيرايو ويندو آهي، منتخب ٿيل اسپنڊل جي رفتار سان طئي ڪيو ويندو آهي.ٿريڊ ليڊ ٿريڊ پروسيسنگ بلاڪ ۾ ڪمانڊ ڪيو ويو آهي (ٿريڊ پچ سنگل اسٽارٽ ٿريڊ آهي)، جيڪا فيڊ جي شرح vf جي برابر آهي جيڪا فيڊ جي رقم f (mm/r) جي نمائندگي ڪندي آهي.

vf = nf (1)

اهو فارمولا مان ڏسي سگھجي ٿو ته فيڊ جي شرح vf فيڊ جي شرح f جي متناسب آهي.جيڪڏهن مشين ٽول جي اسپنڊل جي رفتار تمام گهڻي چونڊيل آهي، تبديل ٿيل فيڊ جي شرح کي مشين ٽول جي درجه بندي فيڊ جي شرح کان تمام گهڻو وڌڻ گهرجي.تنهن ڪري، جڏهن ٿريڊ ٽرننگ لاءِ اسپنڊل جي رفتار کي چونڊيو، فيڊ سسٽم جي پيٽرولر سيٽنگ ۽ مشين ٽول جي برقي ترتيب تي غور ڪيو وڃي ته جيئن ٿريڊ جي ”افراتفري دانت“ جي رجحان کان بچڻ لاءِ يا شروع/آخري نقطي جي ويجهو پچ گهرجون پوريون نه ڪرڻ.

ان کان علاوه، اهو نوٽ ڪرڻ جي قابل آهي ته هڪ ڀيرو ٿريڊ پروسيسنگ شروع ٿئي ٿي، عام طور تي اسپنڊل جي رفتار جي قيمت تبديل نه ٿي ڪري سگھجي، ۽ اسپنڊل جي رفتار کي ختم ڪرڻ واري مشين سميت پهرين فيڊ تي چونڊيل قدر جي پيروي ڪرڻ گهرجي.ٻي صورت ۾، سي اين سي سسٽم پلس انڪوڊر ريفرنس پلس سگنل جي "اوور شوٽ" جي مقدار جي ڪري موضوع کي "افراتفري" جو سبب بڻائيندو.

2) کٽ جي کوٽائي جو انتخاب

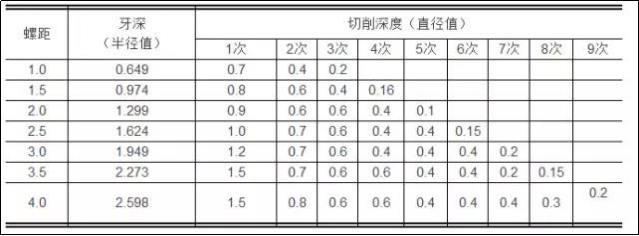

جيئن ته ڌاڳو ڦرڻ وارو عمل موڙ ٺاهي رهيو آهي، اوزار جي طاقت خراب آهي، ۽ ڪٽڻ واري فيڊ وڏي آهي، ۽ اوزار تي ڪٽڻ واري قوت پڻ وڏي آهي.تنهن ڪري، جزوي فيڊ پروسيسنگ عام طور تي گهربل آهي، ۽ گهٽجڻ واري رجحان جي مطابق نسبتا مناسب ڪٽڻ جي کوٽائي کي چونڊيو ويندو آهي.جدول 1 پڙهندڙن جي حوالي لاءِ عام ميٽرڪ ٿريڊ ڪٽڻ لاءِ فيڊ جي وقتن ۽ ڪٽ جي کوٽائي جي حوالن جي قدرن کي لسٽ ڪري ٿو.

ٽيبل 1 عام ميٽرڪ ٿريڊ ڪٽڻ لاءِ فيڊ جا وقت ۽ ڪٽ جي کوٽائي

پوسٽ ٽائيم: ڊسمبر-10-2022