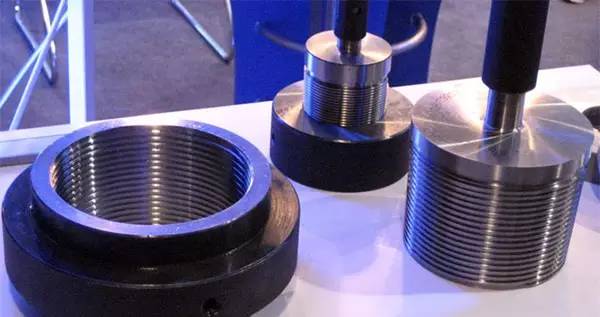

Keerme jaguneb peamiselt ühenduskeermiks ja ülekandekeermeks

Ühenduskeermete jaoksCNC töötlemise osadjaCNC treimise osad, peamised töötlemisviisid on: keermestamine, keermestamine, treimine, valtsimine, valtsimine jne. Edastuskeerme puhul on peamised töötlemisviisid: töötlemata ja peentreimine – lihvimine, keerisfreesimine – töötlemata ja peentreimine jne.

Erinevaid töötlemismeetodeid kirjeldatakse allpool:

1. Keerme lõikamine

Üldiselt viitab niitide töötlemise meetodilecnc treidetailidvormimistööriistade või lihvimistööriistadega, sealhulgas peamiselt treimine, freesimine, keermestamine, keermestamine, lihvimine, lihvimine ja keerislõikamine.Keermete treimisel, freesimisel ja lihvimisel tagab tööpingi ülekandekett selle, et treitööriist, frees või lihvketas liigutab juhtmeid täpselt ja ühtlaselt piki tooriku telge iga kord, kui toorik pöörleb.Keermestamise või keermestamise ajal teevad tööriist (kraan või stants) ja toorik suhtelist pöörlevat liikumist ning esimene moodustunud keermesoon juhib tööriista (või toorikut) aksiaalselt liikuma.

Keerme treimisel treipingil võib kasutada vormitreimise tööriista või keermekammi (vt keermestustööriistad).Keermete treimine vormimistreiriistadega on tänu tööriista lihtsale struktuurile levinud meetod keermestatud toorikute ühes tükis ja väikeses partiides tootmiseks;keermete treimisel keermelõikuritega on kõrge tootmistõhusus, kuid tööriista struktuur on keeruline ja sobib ainult keskmise ja suuremahulise tootmise treimiseks Lühikesed peene sammuga keermestatud toorikud.Trapetskeerme pöörde täpsus tavalistel treipinkidel võib ulatuda ainult 8.–9. klassini (JB2886-81, sama allpool);niitide töötlemine spetsiaalsetel keermetreipinkidel võib oluliselt parandada tootlikkust või täpsust.

2. Keerme freesimine

Freesimist teostatakse ketaslõikuriga või kammfreesiga keermefreespingil.Ketasfreesi kasutatakse peamiselt trapetsikujuliste väliskeermete freesimiseks töödeldavatel detailidel, nagu kruvivardad ja ussid.Kammikujulist freesi kasutatakse sise- ja väliskeermete ja koonuskeermete freesimiseks.Kuna see on freesitud mitme teraga freesiga, on selle tööosa pikkus suurem kui töödeldud keerme pikkus, mistõttu tuleb töödeldavat detaili töödelda vaid 1,25–1,5 pööret.Täielik, kõrge tootlikkusega.Keerme freesimise sammu täpsus võib üldiselt ulatuda 8-9 klassini ja pinna karedus on R 5-0,63 mikronit.See meetod sobib keermestatud toorikute partii tootmiseks üldise täpsusega või töötlemata töötlemiseks enne lihvimist.

3. Keerme lihvimine

Seda kasutatakse peamiselt karastatud toorikute täppiskeermete töötlemiseks keermelihvimismasinatel.Lihvketta ristlõike kuju järgi võib selle jagada kahte tüüpi: üherealine lihvketas ja mitmerealine lihvketas.Üherealise lihvketta sammu täpsus on 5-6 klassi, pinna karedus on R 1,25-0,08 mikronit ja lihvketta riietamine on mugavam.See meetod sobibtäppisjuhtkruvide lihvimine, keermemõõturid, ussid, väikesed partiid keermestatud detaile ja reljeefse lihvimise täppisplaadid.Mitmerealine lihvketta lihvimine jaguneb kahte tüüpi: pikisuunaline lihvimismeetod ja süvislihvimismeetod.Pikisuunalise lihvimismeetodi puhul on lihvketta laius väiksem kui lihvitava keerme pikkus ja niidi saab lihvketast pikisuunas üks või mitu korda lihvida lõpliku suuruseni.Süvislihvimismeetodi puhul on lihvketta laius suurem kui lihvitava keerme pikkus ja lihvketas lõikab radiaalselt tooriku pinda ja töödeldavat detaili saab lihvida umbes 1,25 pöörde järel.Tootlikkus on kõrge, kuid täpsus on veidi väiksem ja lihvketta riietamine on keerulisem.Sukellihvimismeetod sobib suurte partiidega reljeefsete lihvimiskraanide ja mõne keerme lihvimiseks kinnituseks.

4. Keerme lihvimine

Mutri- või kruvitüüpi keermeslihvija on valmistatud pehmematest materjalidest, näiteks malmist, ja töödeldud keermete sammuvigadega osi lihvitakse sammu täpsuse parandamiseks ette- ja tagasisuunas.Karastatud sisekeere kõrvaldatakse tavaliselt ka lihvimisega, et parandada täpsust.

5. Keermestamine ja keermestamine

Koputamine tähendab teatud pöördemomendi kasutamist, et keerata kraan sisekeerme töötlemiseks toorikule eelnevalt puuritud alumisse auku.Keermestamine on stantside kasutamine varda (või toru) töödeldavate detailide väliskeermete lõikamiseks.Keermestamise või keermestamise töötlemise täpsus sõltub kraani või matriitsi täpsusest.Kuigi sise- ja väliskeermete töötlemiseks on palju võimalusi, saab väikese läbimõõduga sisekeere töödelda ainult kraanidega.Keermestamine ja keermestamine võib toimuda käsitsi või treipingid, puurmasinad, keermestamismasinad ja keermestusmasinad.

Keerme keeramise lõikekoguse valiku põhimõte

Kuna keerme samm (või nihe) on määratud mustriga, on keerme pööramisel lõikekoguse valiku võtmeks spindli kiiruse n ja lõikesügavuse ap määramine.

1. Spindli kiiruse valik

Vastavalt mehhanismile, mille kohaselt spindel pöörleb 1 pöörde ja tööriist toidab keerme pööramisel ette 1 juhtme, määrab CNC-treipingi etteandekiirus keerme pööramisel valitud spindli kiirusega.Keermetöötlusplokis kästud keerme nihe (keerme samm on ühe alguse keerme), mis on võrdne ettenihkekiirusega vf, mida esindab ettenihke hulk f (mm/r)

vf = nf (1)

Valemist on näha, et ettenihe vf on võrdeline ettenihkekiirusega f.Kui tööpingi spindli pöörlemiskiirus on valitud liiga suureks, peab teisendatud ettenihe oluliselt ületama tööpingi nimiettenihke.Seetõttu tuleks keerme pööramiseks spindli kiiruse valimisel arvesse võtta etteandesüsteemi parameetrite seadistust ja tööpingi elektrilist konfiguratsiooni, et vältida keerme "kaootiliste hammaste" nähtust või sammu algus-/lõpp-punkti lähedal. ei vasta nõuetele.

Lisaks väärib märkimist, et pärast keermetöötluse alustamist ei saa spindli pöörlemissageduse väärtust üldiselt muuta ja spindli pöörlemissagedus, sealhulgas viimistlustöötlus, peab järgima esimesel ettenihkel valitud väärtust.Vastasel juhul muudab CNC-süsteem lõime "kaootiliseks" impulsskooderi võrdlusimpulsi signaali "ülelöögi" tõttu.

2) Lõikesügavuse valik

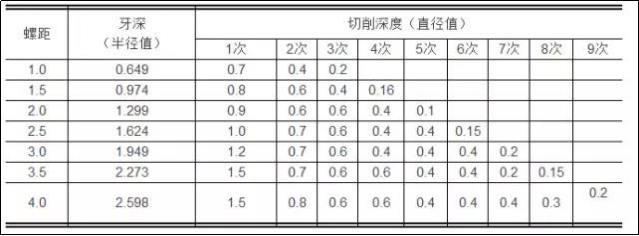

Kuna keerme pööramise protsess moodustab treimise, on tööriista tugevus halb ja lõikeetteanne on suur ning ka tööriista lõikejõud on suur.Seetõttu on üldjuhul vajalik etteande murdosa töötlemine ning vastavalt väheneva trendile valitakse suhteliselt mõistlik lõikesügavus.Tabelis 1 on lugejate jaoks toodud etteandeaegade ja lõikesügavuse võrdlusväärtused tavalise meetermõõdustiku keermelõikamiseks.

Tabel 1 Tavalise meeterkeerme lõikamise etteandeajad ja lõikesügavus

Postitusaeg: 10. detsember 2022