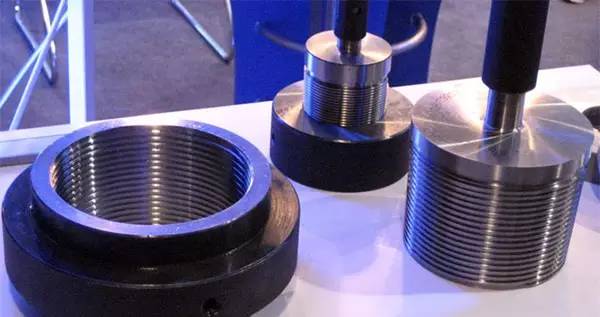

スレッドは主に接続スレッドと伝達スレッドに分かれています

接続糸については、CNC機械加工部品そしてCNC旋削部品、主な加工方法は、タッピング、ねじ切り、旋削、転造、転造などです。伝動ねじの主な加工方法は、荒および精密旋削 - 研削、ワールワインド ミーリング - 荒および精密旋削などです。

さまざまな処理方法を以下に説明します。

1. ねじ切り

一般に、スレッドを処理する方法を指します。CNC旋削部品主に旋削、フライス加工、タッピング、ねじ切り、研削、研削、旋削などの成形工具や研削工具を使用します。ねじ山を旋削、フライス加工、研削する際、工作機械の伝動チェーンは、工作物が回転するたびに、旋削工具、フライス、または研削砥石が工作物の軸に沿ってリードを正確かつ均等に移動させることを保証します。タップ加工またはねじ切り加工では、工具(タップまたはダイス)とワークが相対回転運動を行い、最初に形成されたねじ溝が工具(またはワーク)の軸方向の移動をガイドします。

旋盤でのねじ切りには、フォームターニングツールまたはねじコームを使用できます (ねじ切りツールを参照)。成形旋削工具を使用してねじ山を旋削することは、工具構造が単純であるため、ねじ切りワークピースの単品および小ロット生産に一般的な方法です。ねじ切りカッターを使用したねじ切り加工は生産効率が高いですが、工具の構造が複雑であり、中規模および大規模生産での旋削加工にのみ適しています。ピッチが狭く、短いねじ切りワークの旋削加工にのみ適しています。一般旋盤での台形ねじ旋削のピッチ精度は8~9級(JB2886-81、以下同様)までしかありません。特殊なねじ旋盤でねじを加工すると、生産性や精度が大幅に向上します。

2. ねじ切り加工

フライス加工は、ディスク カッターまたはコーム カッターを備えたねじ切りフライス盤で実行されます。ディスクフライスは、主にねじ棒やウォームなどのワークの台形おねじを加工するために使用されます。櫛型フライスは、内ねじ、外ねじ、テーパねじなどのフライス加工に使用します。多刃フライスで加工するため、加工部の長さが加工ねじの長さよりも長く、ワークの回転は1.25~1.5回転だけで加工できます。完全で高い生産性。ねじ切り加工のピッチ精度は一般的にグレード 8 ~ 9 に達し、表面粗さは R 5 ~ 0.63 ミクロンです。この方法は、一般的な精密加工や研削前の粗加工を伴うねじ付きワークピースのバッチ生産に適しています。

3. ねじ研削

主にねじ研削盤で硬化したワークの精密ねじを加工するために使用されます。砥石の断面形状により単線砥石と多線砥石の2種類に分けられます。シングルライン砥石のピッチ精度は5〜6等級、表面粗さはR 1.25〜0.08ミクロンで、砥石のドレッシングはより便利です。この方法が適しているのは、精密送りねじの研削、ねじゲージ、ウォーム、ねじ切りワークピースの少量バッチ、および逃げ研削精密ホブ。多線砥石の研削には縦研削方式とプランジ研削方式の2種類があります。縦研削法は、砥石の幅が研削するねじの長さよりも小さく、砥石を長手方向に1~数回移動させることでねじを最終寸法まで研削することができます。プランジ研削法は、砥石の幅が研削するねじの長さよりも大きく、砥石がワーク表面に放射状に食い込み、約1.25回転でワークを研削できます。生産性は高いですが、精度が若干低く、砥石のドレッシングが複雑になります。プランジ研削法は、バッチ数の多いタップの逃げ研削や、締結用の一部のねじを研削する場合に適しています。

4. ねじ研削

ナット式やネジ式のねじ研削盤は鋳鉄などの柔らかい材質でできており、加工ねじのピッチ誤差のある部分を正逆方向に研削してピッチ精度を向上させます。硬化した雌ねじも通常、精度を向上させるために研削によって除去されます。

5.タッピングとねじ切り

タッピングとは、ワークにあらかじめ開けられた下穴に一定のトルクでタップをねじ込み、めねじを加工する加工です。ねじ切り加工は、ダイスを使用して棒 (またはパイプ) ワークピースに雄ねじを切ります。タップやねじ切りの加工精度はタップや金型の精度に依存します。内ねじ、おねじの加工にはさまざまな方法がありますが、小径のめねじはタップでしか加工できません。タッピングとねじ切りは手動で行うことも、旋盤、ボール盤、タッピング盤、ねじ切り機で行うこともできます。

ねじ切り切削量選定の原理

ねじのピッチ(リード)はパターンで規定されているため、ねじを回すときの切り込み量の選定のポイントは主軸回転数nと切り込み深さapです。

1. 主軸回転速度の選択

ねじを回すと主軸が1回転し、工具が1リードを送る仕組みになっているため、CNC旋盤のねじを回すときの送り速度は、選択した主軸速度によって決まります。ねじ加工ブロックで指令されるねじリード(ねじピッチは一条ねじ)であり、送り量f(mm/r)で表される送り速度vfに相当します。

vf = nf (1)

この式から、送り速度 vf は送り速度 f に比例することがわかります。工作機械の主軸速度の選択が高すぎる場合、換算送り速度は工作機械の定格送り速度を大幅に超える必要があります。したがって、ねじ旋削の主軸速度を選択するときは、ねじの「歯の乱れ」現象や始点/終点付近のピッチを回避するために、送りシステムのパラメータ設定と工作機械の電気的構成を考慮する必要があります。要件を満たしていない。

また、ねじ加工が開始されると、主軸速度の値は通常変更できず、仕上げ加工を含む主軸速度は最初の送りで選択した値に従う必要があることに注意してください。そうしないと、CNC システムは、パルス エンコーダ基準パルス信号の「オーバーシュート」量により、スレッドを「混乱」させます。

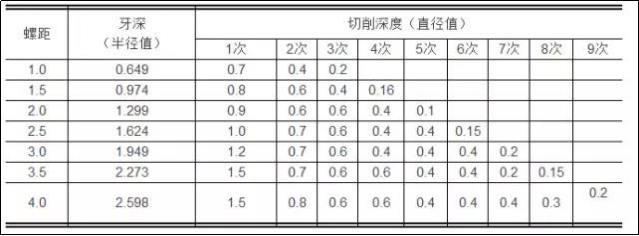

2)切込み深さの選定

ねじ切り加工は成形旋削であるため工具強度が弱く、切削送りが大きく、工具にかかる切削抵抗も大きくなります。したがって、一般的には分割送り加工が必要であり、減少傾向に応じて比較的合理的な切込み深さが選択されます。表 1 に、一般的なメートルねじ切削の送り時間と切込み深さの参考値を示します。参考にしてください。

表 1 一般的なメートルねじ切削の送り時間と切込み深さ

投稿日時: 2022 年 12 月 10 日